Такие смеси быстро сгорают, образуя продукты, нагретые до высокой температуры.

Получение перегретого расплавленного шлака и металла лежит в основе процессов термитной сварки.

Термитную сварку можно осуществлять в двух основных вариантах:

В первом случае процесс выполняется без применения механического усилия за счет теплоты экзотермической реакции термита, достаточной для доведения кромок соединяемых деталей до расплавленного состояния.

Термитная сварка давлением представляет собой химико-механический процесс, при котором соединяемые детали нагреваются в зоне сварки только до пластического состояния с последующим приложением внешнего сжимающего усилия.

В настоящее время находят применение следующие виды термитов:

Алюминиевый термит состоит из 20—22% алюминия и 80—78% железной окалины, измельченных в порошок с размерами частиц до 1 мм. При нагреве этой смеси, хотя бы в одной точке, до температуры 800° С с помощью специальных запалов или электрической дуги возникает бурное горение, идущее по реакции

Температура реакции достигает 3000° С. Таким образом ее продукты: железо (Тпл ~ 1500° С) и глинозем (Тпл ~ 2050° С) — оказываются значительно перегретыми.

Для раскисления и улучшения механических свойств термитной стали практикуется добавка ферромарганца и ферросилиция.

Сварка алюминиевым термитом применяется для стыковых соединений рельсов, труб, массивных отливок и при ремонтных работах.

Техника сварки заключается в том, что концы стыкуемых изделий, помещенные в форму из огнеупорного материала, предварительно нагревают до 700—800° С нефтяными или керосиновыми горелками, а затем заливают формы термитным металлом и шлаком из специального тигля.

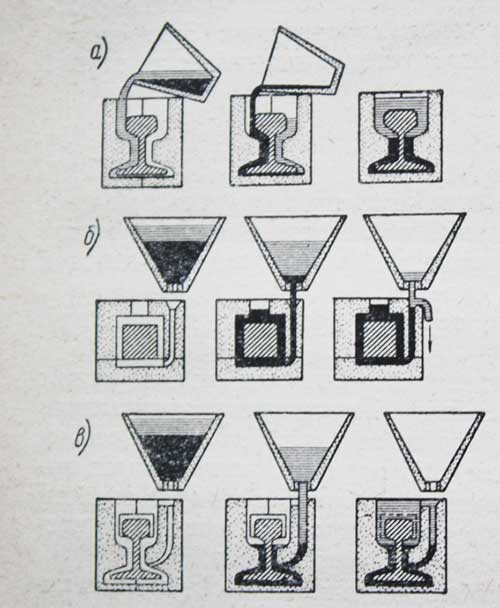

При сварке давлением (рис. 1, а) продукты термитной реакции используются только как носители запаса тепла, достаточного для нагрева изделий до пластического состояния, после чего путем сжатия осуществляется их соединение.

При сварке плавлением: (рис. 1, б) детали заформовывают с большим зазором между торцами. Термитный металл оплавляет поверхности изделий, сливается с ними в одно целое, образуя после охлаждения сварное соединение.

При сварке рельсовых стыков применяется разработанный инж. М. А. Карасевым комбинированный способ, схема которого представлена на рис. 1, в.

Рис. 1. Способы термитной сварки: а — давлением; б — плавлением; в — комбинированный способ

Между торцами точно обработанных головок рельсов зажимается пластинка толщиной 3 мм из малоуглеродистой стали.

Затем на стык устанавливают форму и подогревают его. Порция термита подбирается так, чтобы при заливке формы нижняя часть была заполнена жидким металлом почти до нижней кромки головки рельсов. Остальная часть формы заполняется шлаком, после чего рельсы сжимают.

Таким образом, головка рельсов сваривается по способу давления, а остальная часть сечения сваривается по способу плавления.

После снятия формы производятся обработка зубилом выступающих кромок промежуточной пластины и зачистка рабочей поверхности головки рельсов.

Представляют интерес разработанные А. Н. Кукиным и А. А. Талыковым новые способы сварки магниевыми медно-алюминиевым термитами.

Так, на основе реакции

осуществляется термитно-муфельная сварка.

Особенностью магниевого термита является выделение окиси магния в твердом состоянии, так как температура реакции (до 2500° С) недостаточна для ее расплавления. Таким образом, продукты реакции представляют собой рыхлую массу окиси магния, пропитанную расплавленным железом.

Важнейшей областью применения магниевого термита является муфельная сварка стальных проводов воздушных линий связи.

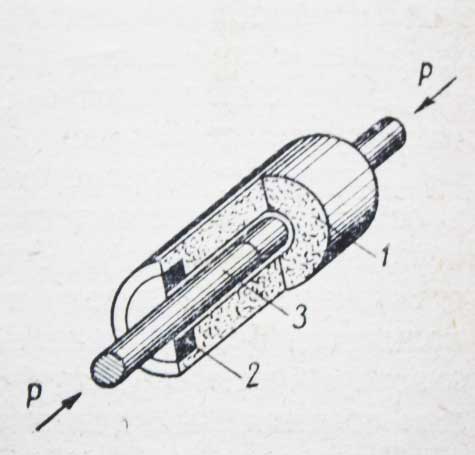

Для этой цели используют прессованные цилиндрические шашки с осевым каналом и выемкой с торца для вкладывания запала (рис. 2).

Рис. 2. Схема сварки проводов магниевым термитом: 1 — корпус шашки; 2 —запал; 3 — свариваемые стержни

Для осуществления сварки стык проводов, закрепленных в специальных клещах, располагают посередине шашки и затем зажигают ее запал пламенем спички или тлеющим фитилем. После сгорания шашки разогретые концы проводов сваривают путем осадки с помощью клещей.

Для приваривания деталей небольшого сечения к массивным изделиям применяют медно-алюминиевый термит.

В частности, он применяется для таких работ, как приварка заземляющих проводников к стальным конструкциям и медных стыковых соединителей к железнодорожным рельсам. В обоих случаях используется термитная смесь, состоящая из 64% окиси меди, 16% ферромарганца и 20% специального медно-алюминиевого сплава, в свою очередь состоящего из 54% меди и 46% алюминия.

Для осуществления процесса сварки используют специальные разъемные графитовые тигель-формы, плотно прикрепляемые к изделию.

После сгорания термита образовавшийся перегретый металл — марганцовистая бронза — заполняет форму, в которой находится конец проводника, и приваривает его к изделию.