Дефекты, возникающие в сварных соединениях, разделяются на внешние и внутренние.

К внешним порокам швов, выполненных сваркой плавлением, относятся: неравномерность поперечного сечения, несоответствие размеров шва заданным по проекту, подрезы основного металла, наружные трещины в шве или рядом с ним, незаваренные кратеры и открытые поры.

Внутренними пороками являются непровары, загрязнение металла шва шлаковыми включениями, внутренние поры и трещины, перегрев металла шва и изменение свойств основного металла в зоне теплового влияния.

При контактной стыковой сварке возможны такие внешние дефекты, как смещение или перекос осей деталей в стыке. Внутренними дефектами являются непровары, расслоения, рыхлость, трещины, неметаллические включения и структурные изменения.

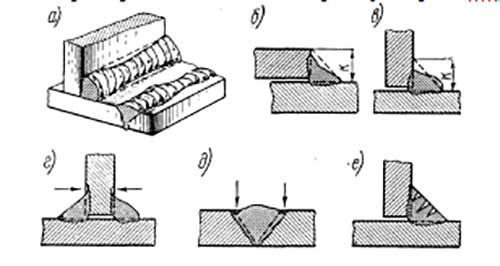

Рис. 1. Внешние дефекты сварных швов:

а — неравномерность сечения швов; б, в — несоответствие размеров (к) шва заданным; г, д — подрезы основного металла; е—трещины или поры

При точечной или роликовой сварке нахлесточных соединений могут быть следующие внешние дефекты: выплески, глубокие вмятины, подплавление поверхности деталей и трещины. Внутренними дефектами являются непровары, рыхлость, трещины в ядре и структурные изменения.

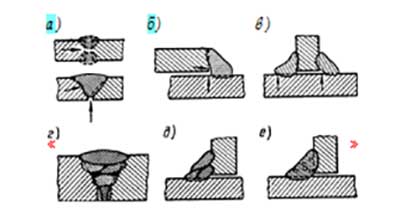

Рис. 2. Внутренние дефекты сварных швов: a,б, в — непровары; г, д — шлаковые включения; е — поры

Помимо перечисленных дефектов, возникающих в отдельных сварных соединениях в результате неправильных приемов работы, доброкачественных материалов или неисправности аппаратуры, инструментов и приспособлений, а также вследствие неправильно установленных режимов сварки, имеют место дефекты сварных изделий (конструкций) в целом.

К таким дефектам относятся деформации конструкций, вызываемые действием усадки швов, и отклонения от проектных размеров.

Для обеспечения высокого качества сварных соединений необходим постоянный и тщательный контроль их производства, начиная от контроля исходных материалов и заготовок и кончая испытанием готовой продукции.

Борьбу за качество продукции, выпускаемой сварочными цехами, ведут как по линии разработки методов обнаружения и исправления дефектов, так и по линии изучения причин возникновения брака. На основе анализа причин появления дефектов разрабатывают мероприятия для предупреждения брака продукции.

Различные профилактические мероприятия имеют особую ценность для производства, так как обеспечивают нормальный ход производства, гарантируют своевременное выполнение производственного плана и способствуют снижению себестоимости выпускаемой продукции.

Разнообразие дефектов в сварных швах и особенно возможность появления скрытых дефектов затрудняет технику выполнения контрольных операций и приводит к необходимости разработки специальных методов контроля.

Все контрольные операции, применяемые в сварочном производстве, можно разделить в хронологическом порядке на следующие группы: предварительный контроль, контроль в процессе сварки (текущий контроль) и заключительный контроль (приемо-сдаточные испытания).

Элементы, входящие в каждую из этих групп, показаны на классификационной схеме 2.

Классификация способов контроля процесса изготовления сварных конструкций.

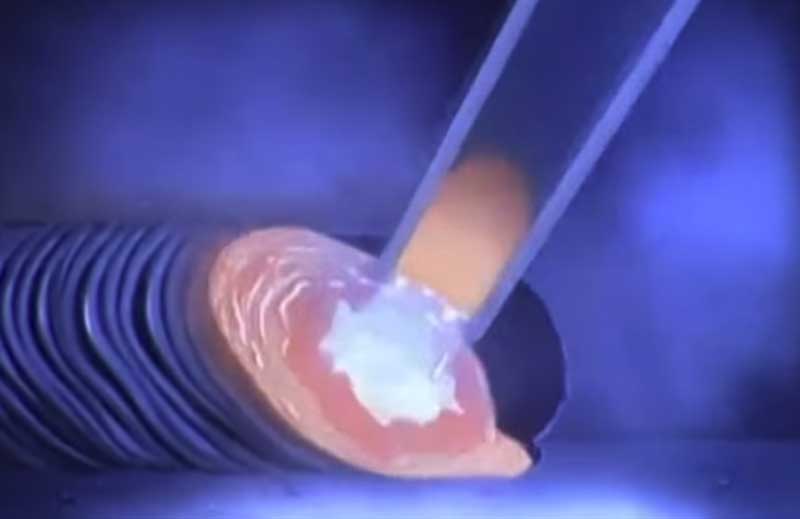

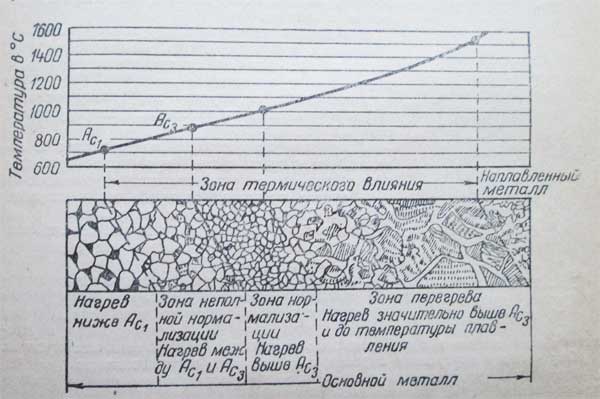

Когда производится сварка стальных конструкций, при нагревании в структуре металла происходят коренные изменения. Ширина теплового воздействия на структуру металла составляет приблизительно 3-5 мм, электродуговой сварке, а при газовой металла значительно шире. В зоне сварки металл приобретает аустенитовую структуру, далее, когда происходит переохлаждение - в структуре шва наблюдается перекристаллизация.

На рис. 1 приведена схема термических структурных при сварке малоуглеродистой стали.

Если посмотреть на всю зону прогрева металла, то она состоит из четырех частей:

При дуговой сварке эта зона является наибольшей, при газовой — она невелика вследствие большего объема нагреваемого металла; зона неполной нормализации, где температура нагрева лежит внутри критического интервала. Здесь структура приобретает промежуточный характер.

При контактной электросварке эти основные зоны также наблюдаются.

Основные дефекты сварного шва следующие:

Контроль при проведении сварных работ сварных швов при приемке готовой сварной конструкции проводятся в такой последовательности:

Наружный осмотр — обнаружение дефектов путем внешнего осмотра и обмера.

Все дефектные места с наружными пороками (например, трещины, свищи, незаверенные кратеры) по требованию приемщика должны быть переварены.

Необходимо тщательно осматривать сварные швы всех строительных конструкций и сварных соединений.

Рис. 1. Микроструктура места сварки малоуглеродистой стали.

Испытанию на плотность подвергаются те изделия, от которых кроме прочности требуется также непроницаемость сварного соединения. Б этом случае производится проба на проникание керосина или гидравлическое испытание.

Прочность испытывается у целых изделий или образцов, вырезанных из детали или специально изготовленных (по ГОСТ).

При механических испытаниях целой конструкции испытательная нагрузка определяется техническими условиями. Посредством специальных приборов, установленных на конструкции, определяются напряжения в отдельных элементах конструкции и величина прогиба.

Определение внутренних пороков сварного шва осуществляется: