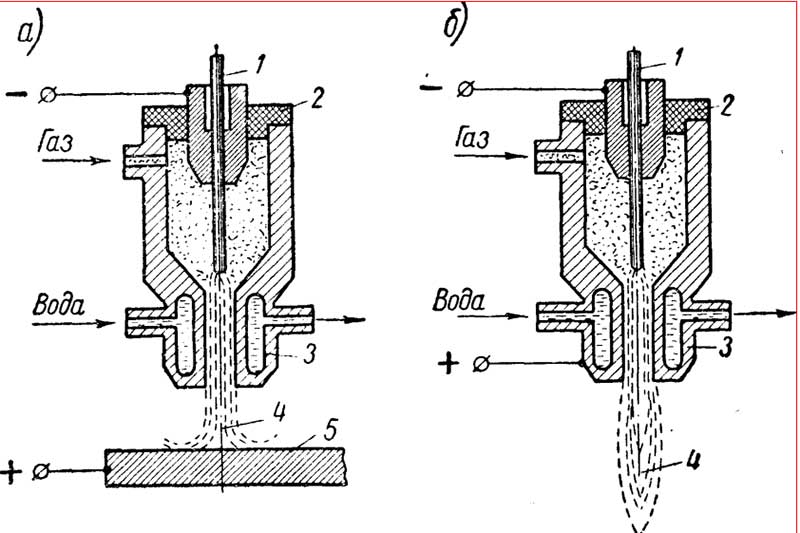

При свободном горении сварочной дуги температура на ее оси не превышает 6000—7000° С. Если же осуществить искусственное сжатие газового столба дуги, то при этом удается значительно повысить ее температуру. Так, пропуская дугу совместно с каким-либо защитным газом через охлаждаемое водой медное сопло (рис. 3, а), удается получить температуру в плазме дуги, достигающую 25 000° С.

В том случае, если дуга горит непосредственно между вольфрамовым электродом и соплом головки (рис. 3, б), возникает потк ионизированных частиц газа — плазменная струя с температурой до 18 000° С.

В обоих случаях очень важную роль играет струя iaaa, иду ваемого в сопло сварочной головки. Она дополнительно сжимает столб дуги и образует оболочку, изолирующую его от пепосредст венного контакта со стенками сопла. От количества и состава за щитного газа, поступающего в головку, зависят размеры плнзмеп ной струи и ее тепловая мощность. В качестве защитного газа применяют аргон, гелий, водород, азот и их смеси. Расход газа зависит от режима сварки и обычно не превосходит 5-7 л/мин.

Интенсивность нагрева поверхности изделия можно регулировать в широких пределах, изменяя размер и форму отверстия сопла головки. Для сварки плазменной струей применяются головки, мощность которых достигает 25 кв-а при диаметре электрода до 8 мм. Сравнительно высокая скорость истечения плазмы способствует хорошему проплавлению металла изделия, но одновременно с этим происходит увеличение частиц воздуха в сварочную зону.

Рис. 3. Схемы дуговых плазменных головок:

а — прямого действия; б — косвенного действия; 1—вольфрамовый электрод; 2 — изоляционная втулка; 3 — сопло; 4 — дуга или плазменная струя; 5 — свариваемое изделие

Поэтому для получения доброкачественных соединений необходима дополнительная защита плазменной струи. Наиболее просто это достигается при подаче защитного газа в сопло, которое концентрически охватывает плазменную струю.

Благодаря высокой температуре и широкому диапазону изменения свойств плазменная струя может найти применение при сварке любых материалов (проводников, полупроводников и диэлектриков). В случае необходимости возможна сварка металлов с различными неметаллическими материалами.

Сваривание металлов целесообразно выполнять при помощи головок прямого действия. Материалы, не проводящие электрический ток, сваривают головками косвенного действия, в которых анодом является корпус сопла.

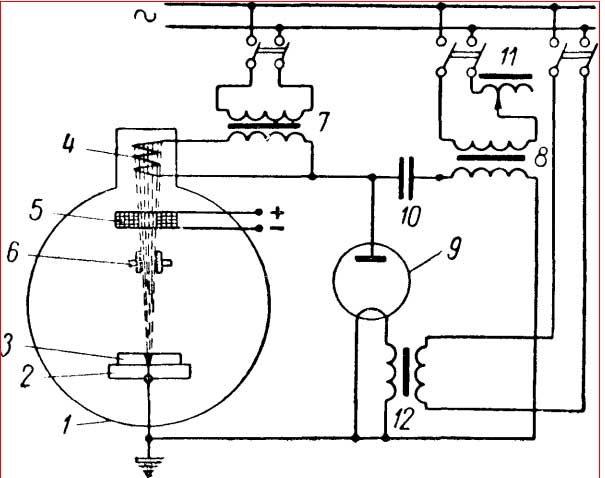

Сущность процесса сварки электронным лучом состоит в том, что для нагрева места соединения используется энергия электронов, быстро движущихся в электрическом иоле.

Схема этого способа сварки представлена на рис. 4. Внутри камеры 1, где поддерживается вакуум не более 0,01 н/м2 (10 ~ 4 мм pm. cm.), находится приспособление 2, предназначенное для установки и передвижения изделия 3.

В верхней части камеры расположена «электронная пушка», состоящая из следующих частей: вольфрамовой спирали 4, фокусирующей электромагнитной линзы 5 и отклоняющего электростатического устройства 6. Вольфрамовая спираль нагревается до 2500° С током от трансформатора накала 7, что обеспечивает термическую эмиссию электронов.

Переменный ток от повышающего трансформатора 8 с помощью кенотрона 9 и конденсатора 10 выпрямляется и питает установку так, что изделие является анодом, а спираль катодом. Разность потенциалов между ними достигает 15 — 17 тыс. вольт, благодаря чему электроны перемещаются с большой скоростью к аноду — изделию.

Фокусирующее устройство концентрирует поток электронов, сжимает их в плотный пучок, обеспечивая получение сосредоточенного источника тепла.

Рис.4 Схема сварки электронным лучом в вакууме

Удельный поток тепла достигает 5 Мвт/м2 - сек (120 000 кал/см2 сек). Величина площади пятна нагрева на изделии может изменяться в пределах от 0,1 мм2 до 6—8 мм2. Кроме того, можно регулировать мощность электронного пучка путем изменения напряжения источника питания, для чего служит автотрансформатор 11. Для накала катода кенотрона служит трансформатор 12.

Сварка пучком электронов обеспечивает высокое качество соединений благодаря тому, что она осуществляется в высоком вакууме.

Этот процесс характеризуется отсутствием возможных источников загрязнения металла шва.

В настоящее время сварка пучком электронов находит применение при изготовлении конструкций из тугоплавких и химически активных металлов. Хорошо свариваются такие металлы, как молибден, ванадий, тантал, цирконий и др.

При сваривании алюминия, магния и их сплавов основным затруднением является наличие тугоплавких окисных пленок на поверхности изделий, ко торые препятствуют образованию шва. В этом случае применяют сварку отдельными импульсами повышенной мощности при про должительности их воздействия менее 0,01 сек.

Идея этого способа сварки, предложенная Н. Ф. Казаковым, заключается в том, что детали изделия, плотно прижатые друг к другу и находящиеся в вакуумной камере, свариваются при подогреве за счет процесса взаимной диффузии в твердом состоянии.

Для выполнения диффузионной сварки созданы специальные установки, состоящие из металлической вакуумной камеры, в которой помещаются свариваемые изделия и устройства для их подогрева, источника нагрева — обычно высокочастотного генератора, и гидравлического пресса для создания необходимого давления.

Детали с тщательно очищенными соединяемыми поверхностями помещают в вакуумную камеру. После откачки воздуха до давления не выше 0,13 н/м2 (10~3 мм pm. cm.) начинается нагрев деталей. После выравнивания температуры прикладывают давление, величина которого зависит от свойств свариваемого металла и температуры нагрева.

Удельное давление при диффузионной сварке может достигать 100 Мн/м2 (10 кГ/мм2). Выдержка под давлением продолжается в течение б-18 мин. После охлаждения до 100— 400° С нагрузку снимают.

При этом способе сварки получаются надежные соединения металлокерамических пластинок с державками из обычных сталей. Успешно свариваются быстрорежущие и жаропрочные стали, алюминий с медыо, никелем и т. п.

Важным достоинством диффузионной сварки является то, что она гарантирует получение равнопрочных с основным металлом соединений без заметно выраженного изменения свойств в около-шовной зоне. Недостатки этого способа — сложность аппаратуры и высокая стоимость в эксплуатации — пока ограничивают применение его на производстве.

Установлена возможность сварки как однородных, так и разнородных металлов посредством взрыва.

В основе этого процесса сварки лежит кумулятивный эффект, выражающийся в резком повышении местного действия взрыва цилиндрического заряда взррлвчатого вещества, которое достигается при наличии конической полости в торце заряда, облицованной металлической оболочкой с толщиной в несколько миллиметров. При осуществлении взрыва с помощью детонатора, расположенного у противоположного торца заряда, во внутренних слоях металлической оболочки, сходящейся к ее оси, наблюдается давление в сотни тысяч Мн дг.

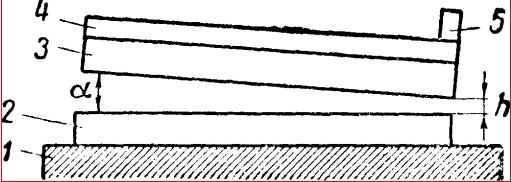

Это приводит к течению металла вдоль оси конуса с очень большой скоростью. Схема сварки взрывом представлена на рис. 5. На массивном основании 1 расположена одна из свариваемых пластин 2. Над ней под углом а = 2—4° и с начальным зазором h — 1,5-2,0 мм расположена другая пластина 3. Сварка осуществляется путем взрыва заряда 4 с помощью детонатора 5.

Рис.5 Схема сварки взрывом

При соударении соединяемых пластин происходит энергичное удаление окисных пленок с их поверхностей, а сильное сжатие при наличии тангенциальных перемещений обеспечивает образование соединения аналогично тому, как и при холодной сварке.

Можно ожидать, что этот новый способ сварки найдет применение при изготовлении заготовок для проката биметалла, плакировании поверхности конструкционных сталей металлами со специальными свойствами и т. п.

Также были разработаны теоретические основы действия оптических квантовых генераторов — устройств, называемых лазерами. Эти генераторы обеспечивают получение узкого светового луча со строго определенной длиной волны.

Сейчас имеются промышленные установки, дающие при частоте 50 гц импульсы света длительностью до 0,5 мк-сек и мощностью до 2 кет. Фокусировка светового луча лазера может быть доведена до диаметра в несколько микронов. Удельная мощность в луче при этом достигает 10 000 квт/мм2, а яркость превышает солнечную в миллионы раз.

Такая высокая плотность энергии в световом луче используется для интенсивного нагрева при сварке деталей из титана, ниобия, бериллия, вольфрама и других тугоплавких металлов и материалов.

Существенными достоинствами процесса сварки с помощью ла зеров являются: незначительные размеры зоны теплового влиянии, отсутствие сложных и дорогих устройств для создания вакуума, возможность нагрева деталей лучом, проходящим сквозь стекло или другие прозрачные материалы, и возможность соединения деталей очень малой толщины независимо от их физических свойств.

Существует оригинальный способ приваривания пластмассовых заштных покрытий к металлическим деталям. Основой этого способа и является способность изотопа бора активно поглощать медленные (тепловые) нейтроны. Происходящий при этом в течение миллиардных долей секунды распад ядер бора сопровождается выделением значительного количества тепловой энергии.

Для осуществления процесса сварки с помощью атомной энергии на поверхности соединяемых деталей предварительно наносят тонкие пленки, содержащие изотоп бора. Затем детали плотно прижимают друг к другу и облучают потоком нейтронов, полученных в атомном реакторе.

Интенсивный нагрев в контакте между деталями в сочетании с приложенным давлением и обеспечивает получение надежного сварного соединения.

Описанный способ сварки сложен и не всегда безопасен, так как в результате облучения материала деталей нейтронами может возникнуть активное остаточное излучение.