.

Гипсовые вяжущие представляют собой воздушные вяжущие вещества, состоящие в основном из полуводного гипса (CaSO4•0,5 Н2О), получаемые при помощи термической обработки и помола гипсового камня (CaSO4 • 2Н2О).

Гипс строительный по сравнению с цементами быстро схватывается. При затвердевании объем его увеличивается на 1%. Гипс строительный обладает малым объемным весом и хорошими тепло- и звукоизоляционными свойствами. Мало водостоек: при увлажнении прочность затвердевшего гипса снижается в 3,5—2 раза. Используется в основном для штукатурных растворов и в производстве строительных деталей.

Гипс формовочный отличается от строительного гипса большей чистотой и тонкостью помола и более высокими показателями твердения. Применяется для отливки форм, декоративных и скульптурных изделий.

Гипс высокопрочный получается обработкой гипсового камня паром под давлением (1,3 am) с последующей продувкой перегретым паром и сушкой горячим воздухом. Обладает высокой прочностью, повышенной водостойкостью, хорошими звуко- и теплоизоляционными свойствами. Используется для приготовлении растворов высоких марок, гипсобетона, строительных деталей повышенного качества, в том числе армированных, а также для искусственного мрамора.

Ангидритовый цемент получается обжигом гипсового камня при температуре 600—700° и последующим измельчением ангидрита совместно с катализаторами. Сроки схватывания и твердения — как и для обычных цементов. Применяется для бетона и бетонных изделий, находящихся внутри помещений в сухих условиях, в штукатурных растворов повышенного качества, для мскусственного мрамора, облицовочных деталей.

Эстрих-гипс получается обжигом гипса при температуре 800-1000" с последующим измельчением. Отличается высокой прочностью ни истирание. Применяется для строительных растворов и бетона в надземных сооружениях; для изготовления подоконных досок, ступеней, облицовочных плиток и плиток для полов, камней и элементов для стен, перегородок и перекрытий; для бесшовных полов, искусственного мрамора, архитектурных деталей.

Отделочный гипсовый цемент получается обжигом маложелезистого гипса при температуре свыше 550° со специальными добавками с последующим измельчением. Отличается ярко-белым цветом (степень белизны не менее 90% по шкале белого цвета). В промышленности используется для производства монолитного или плитного искусственного мрамора, а также декоративных, архитектурных и художественных изделий.

Гипсоизвестковое вяжущее изготовляется обезвоживанием двуводного гипса за счет тепла, выделяющегося при гашении извести. (Реакция протекает при температуре 140—170°.) В состав вяжущего входит смесь 45—60% полуводного гипса и 55—40% известь-пушонка. Получают его путем дробления двуводного гипса к извести-кипелки, смешивании их в соотношении 1 : 0,5—1 : 0,8 (по весу) и совместном помоле.

Сырьем для производства гипсовых вяжущих веществ служат две горные породы — гипс и ангидрит

Гипс представляет собой двуводный сернокислый кальций CaSO4 • 2Н2О. Иногда он содержит примеси песка, глины и др., но для производства гипсового вяжущего вещества требуется, чтобы содержание CaSO4 • 2Н2О в сырье — природном гипсовом камне (предварительно высушенном) — было не менее 65%.

При температуре 20° в 1 л воды растворяется 2,05 г гипса (в пересчете на безводный CaSO4); наибольшей растворимостью гипс обладает при 32—40°. Удельный вес гипса 2,2—2,4.

Двуводный гипс CaSO4 • 2Н2О в процессе нагревания постепенно теряет химически связанную воду; свойства его изменяются. В пределах от 97 до 170° он теряет большую часть воды и переходит в так называемый полуводный гипс CaSO4 • 0,5Н2О. Это вещество, если его смешивать с водой после помола, снова превращается в двуводный гипс, быстро схватывается и твердеет, выделяя тепло и увеличиваясь в объеме (линейное расширение до 1 %).

Дальнейшее нагревание гипса от 170 до 200° приводит к потере еще части воды, и гипс переходит в растворимый ангидрит, по составу близкий к CaSO4 и обладающий свойством еще быстрее схватываться при смешивании с водой. При дальнейшем нагревании от 200 до 250° в гипсе остаются только следы воды, а схватывание значительно замедляется. При нагревании выше 400° гипс полностью теряет воду, переходит в нерастворимый ангидрит CaSO4, так называемый «намертво обожженный», и теряет способность схватываться. Однако гипс, обожженный при температуре выше 800°, частично разлагается

снова может схватываться с небольшим количеством воды и медленно тверд еть, давая новое вяжущее вещество — ангидритовое.

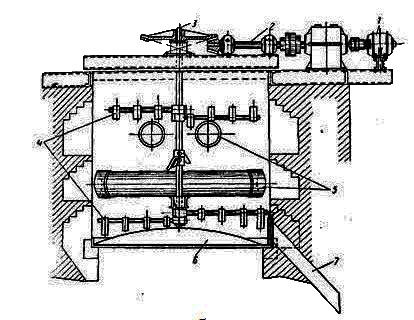

Варочный котел с жаровыми трубами для дегидратации гипса:

1— электромотор; 2— привод; 3— вращающаяся ось; 4— перемешивающие лопасти; б— жаровые трубы; 6— днище; 7— выгрузочный желоб

Строительный гипс (устаревшее название — алебастр) — вяжущее вещество, твердеющее на воздухе. Получают его из природного двуводного гипса, нагревая при температуре около 150— 170° до превращения в полуводный гипс.

При этом происходит следующая реакция (частичная дегидратация) :

CaSO4 • 2H2O =CaSO4 • 0,5Н2О+1,5Н2О.

Гипс до обжига или после размалывают в тонкий порошок.

При смешивании с водой порошок полуводного гипса быстро схватывается, а затем твердеет на воздухе.

Формовочный гипс отличается от строительного тем, что размалывается тоньше и быстрее схватывается.

Наиболее прост и часто применяется способ нагревания предварительно размолотого гипса в так называемых варочных котлах. Лучший тип котла — вертикальный стальной цилиндр диаметром 1,5—3 м, высотой 1,5—2,8 м и более, обмурованный кирпичной кладкой и снабженный внутри мешалкой.

Под котлом расположена топка; топочные газы обогревают днище котла и стенки, проходят через внутренние жаровые трубы и уходят в дымовую трубу. Котел закрыт крышкой с отверстиями для загрузки двуводного гипса и с трубой для отвода пара и пыли; внизу находится отверстие с задвижкой для выпуска готового продукта.

При другом способе производства гипс в кусках обжигают в коротких вращающихся печах; длина печей 12—14 м, диаметр 1,5—2 м; печи эти устанавливаются слегка наклонно и вращаются со скоростью 3—5 об/мин. После обжига в этих печах гипс размалывают в тонкий порошок в шаровых или трубных мельницах.

По новому способу гипс обжигают во взвешенном состоянии. Гипсовый камень размалывают и одновременно обжигают в шаровой или аэробильной мельнице, через которую просасываются горячие газы; далее гипс осаждается в циклонах и направляется в бункеры для хранения.