Под именем лаков в электроизоляционной технике известны смеси различных веществ, жидкие в первоначальном состоянии, но способные затвердевать либо путем испарения жидкой части смеси либо вследствие различных химических процессов (преимущественно процессов окисления и полимеризации).

В зависимости от назначения лаков различают:

Покровные, в основном предназначавшиеся для защиты электроизоляционных материалов, а также изделий из них от проникновения влаги. Эти лаки ближе всего подходят по составу и способам применения к обычным антикоррозийным лакам. Покровные лаки сообразно их целевому назначению должны давать плотный влагонепроницаемый покров, способный в некоторых случаях переносить длительный нагрев до 100—120° и обладающий хорошими диэлектрическими свойствами. В отдельных случаях к этим лакам предъявляется ряд дополнительных требований: наличие озоностойкости, маслостойкости и др.

Пропиточные лаки, предназначающиеся для пропитки обмоток электрических машин, при каковом процессе преследуются цели:

К пропиточным лакам обычно предъявляются требования: хороших диэлектрических свойств, хорошей пропитывающей способности, негигроскопичности, химической нейтральности и т. п.

Клеящие лаки предназначаются для склеивания различных изоляционных материалов. Одним из основных желательных свойств клеящих лаков является хорошая прилипаемость к тому или иному материалу, например к слюде для лаков, идущих на изготовление миканитов, к бумаге для лаков, идущих на изготовление бумажно-смоляной изоляции (гэтинакс). Весьма серьезные требования во многих случаях предъявляются также к электрическим свойствам клеящих лаков, поскольку в данном случае лаковый слой может находиться в электрическом поле большой напряженности (например лак, идущий на изготовление лакослюдяной изоляции стержней высоковольтных генераторов). В большинстве случаев от лакового слоя требуется также способность размягчаться при нагреве для возможности горячей прессовки склеенной изоляции. Если учесть еще, что во многих случаях от клеящих лаков требуются влагостойкость и озоностойкость, то следует признать, что клеящие лаки являются едва ли не наиболее «трудными» лаками.

Специальные лаки, к числу которых относятся лаки для изготовления лако-тканей и лакобумаг. По существу эти лаки близки к покровным, отличаясь однако от них рядом существенных показателей. Так, от них требуются весьма высокие электрические свойства как при нормальной, так и при повышенной температуре. Далее, эти лаки должны быть весьма прочны и эластичны, покрывать ткани ровным слоем и противостоять действию повышенной температуры в течение длительного срока. Наконец лак не должен действовать разрушающим образом на ткань или бумагу, которые он покрывает. К специальным лакам могут быть отнесен лак для эмалировки проводов, затем полуподводящий лак для выравнивания электрического поля и др.

Отнесение лака к той или иной категории часто делается весьма условно в виду возможности применения лака одной и той же рецептуры для разных назначений. Технология изоляционных лаков не отличается существенно от технологии обычных покровных лаков.

В зависимости от состава они делятся на два основных типа:

Наиболее важными для изоляционной техники являются масляные лаки, обладающие хорошими электрическими свойствами, мало гигроскопичные, мало вязкие и дешевые. В состав масляных лаков входит около 50—60% пленкообразующих веществ (высыхающие масла, смолы, асфальты) и ок. 40—50% растворителя. Нормально масляный лак доставляется в концентрированном виде с уд. в. 0,88—93 и при употреблении разжижается (бензином, бензолом, уайт-спиртом и т. п). до нужной консистенции.

Масляные лаки по их составу делятся на лаки асфальтовые (черные) и смоляно-масляные (светлые); в зависимости от скорости высыхания — на лаки воздушной сушки и лаки печной сушки.

В американской лаковой технике в зависимости от пропорции масла и твердой части лака различают:

Скорость высыхания масляного лака зависит как от соотношения компонентов лаковой пленки, так и от количества введенных сикативов — каталитических ускорителей высыхания. Одним из самых важных практических применений масляных лаков в изоляционной технике является применение их для пропитки обмоток электромагнитных механизмов. Основная цель процесса пропитки — заполнение пор внутри изоляции.

Каждый лак содержит наряду с затвердевающими компонентами летучий растворитель и разжижитель; очевидно с точки зрения более совершенного заполнения пор важно, чтобы в пропиточном лаке содержалось по возможности меньше летучих частей. Но минимальное количество летучих частей определяется требуемой рабочей вязкостью лака, иначе лак не будет обладать достаточной пропитывающей способностью.

В масляных лаках этих летучих частей могут быть немного (порядка 40%), в то время как например в эфироцеллюлозных лаках процент летучих частей доходит до 90. Значение растворителя для масляных лаков заключается не только в понижении вязкости лака, но и в создании необходимых условий для его высыхания внутри обмотки. Из соображений лучшего заполнения пор можно было бы вовсе отказаться от растворителя (разжижителя) и понижать вязкость лака при пропитке путем его нагревания. Опыт однако показывает, что высыхание такого лака внутри обмотки идет крайне затруднительно. Полезная роль летучих компонентов заключается по-видимому в том, что они в начальной стадии сушки, выходя из слоев лака, расположенных во внутренних частях обмоток, оставляют за собой канальцы, по которым может проникать внутрь обмоток необходимый для высыхания кислород воздуха.

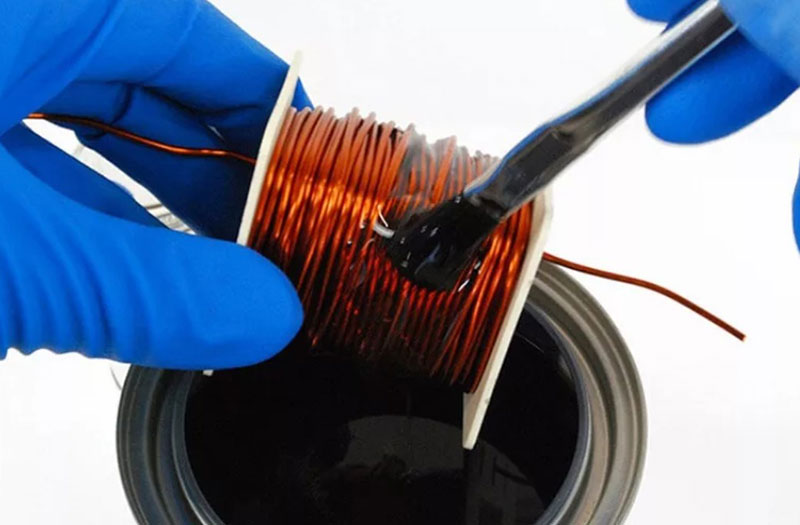

При пропитке обмоток масляными лаками применяются два способа — способ горячего погружения (hot dipping) и вакуумный способ. При пропитке обмоток (например полюсных катушек или якорей) по способу горячего погружения процесс начинается с просушки обмоток, для чего обмотка помещается в хорошо вентилируемую печь на 6—12 ч. при t° = 105—110°, после чего охлаждается до 60— 70° и затем уже погружается в бак с лаком на 20—30 мин.

После пропитки обмотку вынимают из бака, дают стечь излишку лака и помещают в печь, где при t° = 110—115° и постоянном притоке свежего воздуха происходит сушка лака в течение 12—36 ч. Цифры длительности отдельных операций могут весьма сильно варьировать в зависимости от рода лака и размеров пропитываемых изделий. Для лучшего заполнения пор и создания хорошего внешнего покрова пропитку полезно произвести 2 раза. Этот способ пропитки и сушки не может гарантировать, с одной стороны, полного проникновения лака во внутренние части обмоток, а с другой, —полного высыхания лака во внутренних частях обмотки. Повидимому в замедлении высыхания лака важную роль играет образование с поверхности затвердевшей пленки, прекращающей доступ воздуха и кислорода внутрь. Присутствие летучего компонента не всегда может предупредить это нежелательное явление.

Вакуумный способ пропитки отличается тем, что предварительная сушка и пронитка ведутся под вакуумом в специальных котлах, окончательная сушка ведется так же, как и в предыдущем случае. Этот способ очевидно может обеспечить лучшее проникновение лака, но полное высушивание лака еще более затруднительно.

В специальной литературе описывается аппаратура, а также способ пропитки масляным лаком, устраняющий эти недостатки. Главной особенностью этого способа является то, что высушка пропитанных частей производится так, что вначале циркулирующий воздух содержит пониженное количество кислорода, вследствие чего предупреждается образование поверхностной пленки, препятствующей высыханию внутренних частей обмотки.

При невозможности применить пропитку, например вследствие больших размеров обмотки, лак наносится обливанием, кистью или пульверизацией. Конечно в этом случае не приходится говорить о сколько-нибудь полной пропитке. Во многих случаях этого и не требуется, так как получающийся при двукратном покрывании плотный слой лака, частично проникший вглубь обмотки, достаточен для целей, ставящихся пропиткой машин низкого напряжения, работающих в нормальной влажности.

Для машин с повышенными требованиями к их влагостойкости этот способ конечно непригоден, как впрочем мало пригодны и описанные выше методы вакуумной пропитки и горячего погружения. Влагонепроницаемость в таких машинах достигается особым выбором всей изоляции, применением тщательной лакировки, пропитки и компаундировки отдельных частей изоляции, а также и особой лакировкой или компаундировкой собранной обмотки.

Важнейшие лаки с летучим растворителем, применяемые в изоляционной технике, следующие:

Шеллачные лаки принадлежат к числу самых старых лаков, применяемых в изоляционной технике, но за последнее время употребление их сильно сократилось. Шеллачные лаки выделяются исключительной клейкостью, в связи с чем главное применение их в изоляции — клеящие лаки.

Шеллак хорошо растворяется в спиртах, раствор получается мутный из-за содержания шеллачного воска, нерастворимого в спирте. Серьезного влияния на свойства шеллачного лака этот воск не имеет. Концентрация шеллачного лака, идущего для целей клейки, весьма различна — от 5% для изготовления некоторых микафолиевых лаков до 50% для клейки бумаги. Шеллачная пленка обладает сравнительно высокими электрическими свойствами, но заметно гигроскопична. При длительном нагреве шеллак повышает свою температуру плавления и в значительной степени теряет растворимость. При применении шеллака в качестве покровного лака его иногда пластифицируют прибавкой трикрезилфосфата.

Бакелитовый лак представляет собой раствор бакелита А в спирте или ацетоне. Иногда при изготовлении лака бакелит сначала растворяют в небольшом количестве ацетона и затем уже разбавляют спиртом. Бакелитовый лак применяется как клеящий лак при производстве гэтинакса и прочей смолянобумажной изоляции, а также и для целей пропитки обмоток. При пропитке и покрывании обмоток толстым слоем бакелита можно получить весьма влагостойкую изоляцию, но следует иметь в виду, что ремонт такой обмотки весьма затруднен в связи с тем, что бакелит А переходит после полимеризации в бакелит С, который нерастворим и не размягчается при нагревании.

Процесс пропитки обмоток выполняется примерно следующим образом:

Для получения лучших результатов операцию пропитки полезно произвести два раза. Начали применять бакелитотунговые лаки, очень эластичные, могущие работать при повышенных температурах.

Глифталевые лаки получили также известное распространение в изоляционной технике. Они хорошо клеят, маслостойки, обладают довольно высокими электрическими свойствами. Сорта глифталевых лаков весьма разнообразны; среди них есть лаки, приближающиеся по своим свойствам к светлым масляным лакам; наряду с этим есть лаки, близкие к эфироцеллюлозным лакам.

Все глифталевые лаки являются полимеризующимися и для своей окончательной стабилизации требуют более или менее длительного нагрева. Эфироцеллюлозные лаки, получившие в настоящее время столь широкое применение в автопромышленности как покровные, в электроизоляционной промышленности еще не получили значительного распространения.

В качестве основы для этих лаков применяется нитроцеллюлоза, ацетилцеллюлоза или бензинцеллюлоза. Эфироцеллюлозные лаки в изоляционной промышленности применяются главным образом как покровные лаки для лакировки катушек, оплеток проводов и т. п.

Нитроцеллюлозные лаки обладают очень хорошей эластичностью, мало гигроскопичны, но зато очень горючи. Ацетилцеллюлозные лаки безопасны в пожарном отношении, но более дороги и менее прочны. Бензинцеллюлозные лаки пока применяются редко, но повидимому в ряде случаев могут дать хорошие результаты. Они очень мало гигроскопичны и обладают весьма высокими электрическими свойствами.

Стирольные лаки представляют раствор полимеризованного стирола в бензоле или ксилоле. Лак дает негигроскопичную пленку высоких электрических свойств, но имеющую невысокую теплостойкость (80—100°) и недостаточную стабильность вследствие склонности стирола к дальнейшей полимеризации и улетучиванию следов моностирола. Пластификация стирола может уменьшить эти недостатки, но обычно при пластификации стирола увеличивается его гигроскопичность и ухудшаются электрические свойства.