Сухой способ производства цемента применяют, когда сырьем служит известковый мергель необходимого состава. Подготовка сырья в этом случае проста и заключается в добыче камня, отсортировке его от кусков ненужной породы и дроблении. В дальнейшем материал обжигается в шахтных печах.

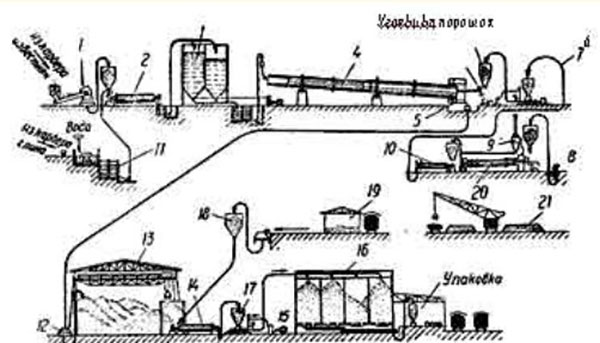

Сухим способом пользуются также при производстве цемента из искусственной смеси, когда сырье обладает высокой твердостью и незначительной влажностью. В этом случае известняк измельчают в молотковой или иной дробилке, глину же пропускают через вальцы. После измельчения глину высушивают в сушильном барабане, дозируют по весу и затем подвергают помолу вместе с высушенным и точно дозированным известняком.

Сырье, измельченное в порошок, направляют для хранения в силосы, где корректируется его состав и создается запас, обеспечивающий бесперебойную работу печей.

При обжиге в шахтных, печах сырьевую смесь необходимо сначала превратить в брикеты или в шнуры, так как порошок сырья заглушает тягу в печи. Формовка брикетов из сырьевой смеси напоминает формовку глиняного кирпича по способу полусухого прессования. В состав брикетов вводится топливо в виде угольного порошка (так называемые черные брикеты). Вместо брикетов можно при помощи прессбегунов из увлажненной сырьевой смеси выдавливать через отверстия в дне шнуры, которые падают непосредственно в шахтную печь. Если обжиг ведут во вращающихся печах, то сухой порошок сырьевой смеси не подвергают дальнейшей подготовке.

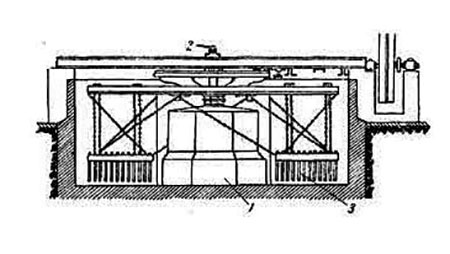

Бассейн для перемешивания глины или мела: 1— опора; 2 — ось вращения; 3 — перемешивающие бороны

Мокрым способом производства цемента пользуются тогда, когда употребляется мягкое сырье, например мел и глина, со значительной влажностью. Вообще же преимущества мокрого способа настолько значительны (меньше пыли, лучшие условия труда, более однородный цемент), что его применяют на большинстве заводов и при твердых видах сырья.

При работе по этому способу сырье предварительно взвешивают чтобы обеспечить надлежащее соотношение между мелом и глиной, затем его загружают в бассейн, имеющий в плане круглое или восьмиугольное очертание.

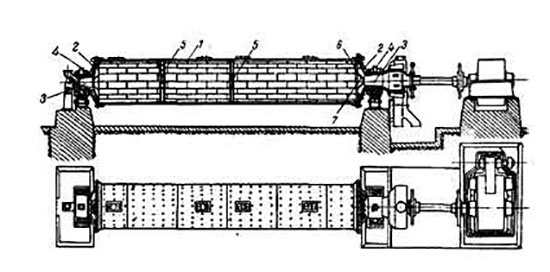

Трубная мельница: 1 — стальной цилиндр; 2 — торцовые крышки; 3 — цапфы; 4 — подшипники; 5 и 6 — перегородки с решетками; 7 — лопатки

Если применяется известняк или твердый мергель, то они не поступают в бассейн, а после предварительного дробления размалываются в мельнице.

В центре бассейна находится ось, вокруг которой вращается балка с подвешенными к ней на цепях боронами с зубьями. Бороны измельчают и перемешивают массу. В бассейне получается густая сметанообразная сырьевая смесь, называемая шламом с влажностью 35—45%: Для экономии топлива, расходуемого в ах на испарение воды из шлама, влажность его обычно снижают, вводя небольшую добавку сульфитно-спиртовой барды

Целесообразно вводить также в состав шлама часть (2—5%) топлива угля.

Из бассейна шлам сквозь сито выпускается в трубные мельницы для тонкого измельчения. Мельницы представляют собой стальные барабаны длиной до 13 м, диаметром до 2,2— 2,6 м, вращающиеся вокруг горизонтальной оси (число оборотов до 28 в минуту) и разделенные дырчатыми перегородками на 3— 4 камеры.

Материал в этих мельницах измельчается под действием загруженных в барабан мелющих стальных или чугунных шаров (в камерах грубого помола), цилиндриков (в камерах тонкого помола).

При вращении мельницы мелющие тела поднимаются на некоторую высоту и падают, дробя и истирая крупинки материала. Стенки мельницы внутри облицованы стальными броневыми плитами.

Трубные мельницы работают непрерывно, сырье в них загружается с одного конца через полую ось, а шлам выгружается с другого.

Измельченный шлам из мельницы направляют в шлам бассейны для корректирования состава и создания запаса.

Мокрый способ производства цемента применим для подготовки сырья, обжигаемого только во вращающихся печах.

Помол клинкера в тонкий порошок производится в два приема; если клинкер крупный, его измельчают сначала в дробилках. После грубого дробления его размалывают в трубных многокамерных мельницах

Мельницы снабжены мощными вентиляционными устройствами, а снаружи их корпуса могут охлаждаться водой.

При помоле к клинкеру добавляют несколько процентов необожженного гипса для регулирования схватывания (так, чтобы общее содержание SO3 в цементе было не больше 3%), до 15% доменного гранулированного шлака или активных кремнеземистых добавок, либо до 10% инертных добавок, которые, не понижая практически качества цемента, увеличивают его количество,

При изготовлении смешанных цементов с большим количеством aктивныx или инертных добавок можно молоть клинкер и добавку отдельно и максимально тонко, а затем их смешивать.

Готовый портландцемент — очень тонкий порошок зеленовато-серого цвета. После выхода из мельницы он имеет еще высокую температуру (до 120—130°) и направляется транспортером или пневматическим насосом для хранения в силосы.

Выдерживать цемент в силосах необходимо для его охлаждения и гашения остатков свободной окиси кальция, которое происходит под действием в влаги воздуха. Цемент выдерживается в силосах до тех пор, пока испытании он не будет обнаруживать равномерного изменения объема и иметь нормальные сроки схватывания.

Из силосов цемент поступает на отвешивающие и упаковочные машины. Тарой чаще всего служат бумажные четырех- или пятислоиные мешки.

Схема производства цемента по мокрому способу: 1— дробилка; 2 — сырьевая мельница; 3 — шламбассейн; 4 — вращающаяся печь; 5 — холодильник; 6 — компрессор; 7 — насос пневматический винтовой; 8 — дробилка для угля; 9 — циклон; 16 — угольная мельница; 11 — глиноболтушка; 12 — клинкерная дробилка; 13 — склад клинкера; 14 — цементная мельница; 15 — компрессор; 16— силосы для цемента; 17 — насос пневматический винтовой; 18 — дробилка для гипса; 19 — склад гипса; 20 — сушильный барабан (на новых заводах сушка и помол угля объединены в одном агрегате); 21 — склад угля

Мешок содержит 50—70 кг цемента (чистый для экономии тары и удешевления цемента на крупные стройки, имеющие железнодорожные подъездные пути и специальные склады, цемент доставляют навалом в закрытых товарных вагонах.

Выгрузка помолотого цемента из вагонов производится передвижными насосами, механическими лопатами и другими устройствами.