.

Слитки, полученные после разливки стали по изложницам и затвердевания, поступают на горячую механическую обработку.

Ее цель — придать изделию необходимую форму и размеры и попутно изменить и улучшить структуру литого металла, т. е. повысить его механические свойства.

Нагревать слиток перед горячей механической обработкой нужно до таких температур, при которых достигается высоко-пластичное состояние стали и пониженное сопротивление ее сформированию.

Великий русский металлург Д. К. Чернов впервые устяновил, что горячая механическая обработка стали должна быть закончена при температуре, лишь немного превышающей так называемую верхнюю критическую точку. Образующаяся при этом новая структура металла обладает достаточной мелкозернистостью, однородностью и высокими механическими свойствами.

Горячая механическая обработка низкоуглеродистых строительных сталей производится обычно в интервале температур 1250—900°.

С повышением содержания углерода пластичность стали падает и при содержании С >1,7% сплав (чугун) не выдерживает горячей механической обработки.

Повышенное содержание серы, а также наличие кислорода вызывают в стали красноломкость. Такую сталь нельзя подвергать горячей механической обработке, так как она будет давать трещины.

Слиток перед горячей обработкой в зависимости от его размеров и формы нагревают в так называемых нагревательных колодцах, в методических (туннельных) и камерных печах.

Основные виды горячей механической обработки прокатка и ковка.

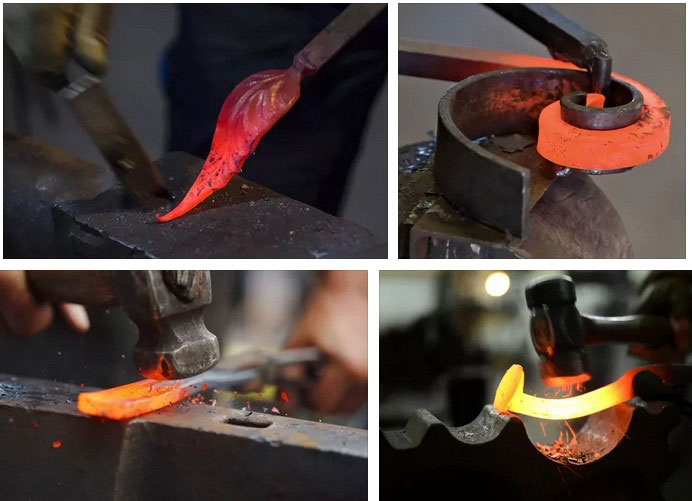

Ковка придает изделию требуемую форму, а также улучшает структуру и повышает механические свойства металла.

Различают два основных вида ковки:

При свободной ковке металл под действием бойков ковочного механизма свободно течет в стороны.

Такая ковка включает следующие основные операции:

Рис. 2 Схема ковочных операций

При ковке в штампах т.е. в бойках с вырезами (ручьями), соответствующими форме изготовляемого изделия, металл принудительно течет во всех направлениях и должен плотно заполнить формы штампов. Качество штампованных изделий выше качества кованых. В частности, при штамповке получают изделия точных размеров. Штамповку используют главным образом при массовом или крупносерийном производстве.

При машинной ковке на стройках широко применяют пневматические молоты, приводимые в действие сжатым воздухом от компрессора. Вес падающих частей таких молотов от 30 до 350 кг, число ударов 120— 220 в минуту.

В строительстве ковку широко применяют для изготовления болтов, тяжей, анкеров, хомутов, скоб, башмаков, бугелей для свай и т.п.

К ковочным операциям относится также клепка, служащая для неразъемного соединения стальных листов и фасонных профилей. Клепка производится пневматическими клепальными молотками и клепальными машинами, реже — вручную.