В виду того что обычный бетон обладает большой плотностью, большим весом, а следовательно и большой теплопроводностью, он не может применяться в качестве материала для ограждающих конструкций отапливаемых зданий без специальной тепловой изоляции.

Легкие и ячеистые бетоны в зависимости от их назначения подразделяют на следующие:

В таких случаях целесообразно применение легкого бетона, обладающего вследствие малого веса и связанной с ним большой пористости малой теплопроводностью.

Малый вес легкого бетона объясняется большой пористостью или составляющих его материалов. Воздух, заполняющий в легком бетоне крупные или мелкие ячейки, служит плохим проводником и обеспечивает общую малую теплопроводность. Идея создания бетона с ячейками, заполненными разреженным воздухом, обладающим еще меньшей теплопроводностью, технически еще не разрешена.

Легкие бетоны, которые по своей структуре называются также пористыми, разделяются по структуре

По прочности легкие бетоны характеризуются такими же марками, как обычный, в соответствии с временным сопротивлением сжатию, причем марки 90 кг/см2 и выше относятся только к группе жирных и применяются только для возведения легких железобетонных перекрытий.

По консистенции бетоны делятся на жесткие, пластичные и литые, по применению в строительстве — для теплоизоляции, заполнений, несущих стен, конструкций и т. п. 3)

Для простоты понимания, для потребителя в зависимости от способа получения легкие бетоны подразделяют на три вида. В каждой из групп может быть много разновидностей и составов. Используется разные заполнители и различные вяжущие. Традиционно в качестве вяжущего используются цементы (на портландцементе материалы имеют лучшие прочностные характеристики). Вторым по популярности вяжущим является известь, реже используют гипс. Иногда могут применять смеси вяжущих и использовать жидкое стекло.

Основное отличие от бетона - мелкие поры и однородная структура. Получают путем смеси вяжущего, воды, песка (в некоторых марках песка нет) и добавок, образующих пену или способствующих газообразованию. При использовании пены получают пенобетон, при использовании газообразующих добавок — газобетон. Если газобетоне большая часть вяжущего — известь, получают газосиликат. Основное отличие ячеистых материалов — отсутствие крупного заполнителя.

Вместо щебня используют легкие заполнители. Получают из смеси вяжущего, крупного и мелкого заполнителя, воды. От бетона отличаются наличием легкого пористого заполнителя вместо щебня. Практически все пустоты между частицами заполнителя оказываются заполнены, воздушных полостей в таком материале немного — не более 6%.

Нет песка и фрагменты заполнителя соединены только в местах соприкосновения. Вместо песка и щебня используют крупный пористый заполнитель, который смешан с разведенным водой вяжущим. Песка нет, потому этот материал еще называют беспесчаным бетоном. Фрагменты заполнителя склеиваются между собой только в тех местах, где соприкасаются, оставляя пустоты незаполненными. Воздушных пустот может быть до 25%.

В него входят различные вяжущие вещества (простые и сложные или смешанные), различные заполнители (легкие и тяжелые) и вода. В состав легких бетонов, употребляемых для возведения монолитных стен, входят цементы заводского изготовления (портландские, пуццолановые портландские, шлакопортландские, известково-шлаковые), так как от стен требуется быстрое твердение.

Наоборот, для изготовления легкобетонных камней могут применяться вяжущие вещества и более низкой активности, т. к. при помощи пропаривания, трамбования, прессования и т. п. технологических процессов имеется возможность повысить их прочность. Исключение составляют пенобетонные изделия, которые для достижения даже небольшой, прочности приходится изготовлять на портландцементе.

Кроме того выбор рода вяжущего материала зависит от марки бетона; при высоких марках целесообразно применять и вяжущие материалы высокой активности. В качестве заполнителей крупных и мелких чаще всего применяют легкие (пористые) материалы: шлаки, пемзу, туф, трепел, опоку, керамзит и т. п.

Гораздо реже применяется более плотный материал — кирпичный щебень, а именно там, где условия прочности преобладают над требованием теплоустойчивости (например стены нижних этажей или столбы).

Тяжелые заполнители (песок, гравий и щебень) применяют только в тех районах, где нет легких заполнителей. В этом случае для уменьшения веса необходимо придавать ему крупнопористую или мелкопористую структуру. Иногда тяжелые заполнители применяются для изготовления легких бетонов в целях повышения прочности не свыше предела, обусловливаемого требованиями теплоустойчивости.

Вообще чем выше марка легкого бетона, тем прочнее должны быть заполнители. Применение котельного шлака в качестве заполнителя легкого бетона для железобетонных конструкций не допускается, т. к. находящиеся в нем сернистые соединения разрушают железо; допустим доменный лежалый шлак, но предпочтительнее пемза или керамзит, абсолютно не влияющие химически на железо.

Легкие бетоны с пористыми заполнителями являются самыми распространенными. Наиболее употребительны шлакобетон, пемзобетон и керамзитобетон (в перспективе).

По структуре легкие бетоны могут быть также жирными и тощими. Наиболее прочными являются жирные, которые и рекомендуются к применению.

Однако нужно учитывать особые свойства пористых заполнителей, а именно:

При производстве бетонных изделий всегда необходимо найти оптимальную степень подвижности бетонной смеси, соответствующую применяемой интенсивности уплотнения. Это дает возможность получить бетон наибольшей прочности

Так как степень подвижности бетонной смеси при определенных заполнителях и вяжущих зависит, в основном, от содежания воды, то необходимо установить такой расход воды на 1 м3 смеси, при котором бетон заданного состава будет иметь наибольшую прочность.

Из-за сильно развитой поверхности большинства пористых заполнителей для получения удобоукладываемой легкобетонной смеси требуется значительный расход воды.

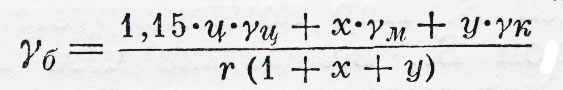

Объемный вес легкого бетона зависит от его состава и веса заполнителей. Объемный вес в затвердевшем сухом состоянии может быть вычислен по формуле

где 1,15 — коэффициент, учитывающий присоединение воды цементом при химической реакции;

ц — объем цемента, входящий в состав бетона обычно 1;

γц— объемный вес цемента в сухом дрмпсдпм состоянии, принимаемый 1 300 кг/м3;

x — объем мелкого заполнителя, входящего в состав бетона;

у — объем крупного заполнителя, входящего в состав бетона;

γм,γк объемные веса заполнителей в сухом рыхлом состояния;

r — коэффициент выхода бетона, т. е. отношение объема готового бетона к сумме составляющих объемов,

Теплопроводность легкого бетона зависит от его объемного веса и влажности в пене; в легкобетонных перекрытиях внутри зданий бетон может считаться сухим, если нет особых условий.

В стенах действительная влажность зависит от структуры бетона, климата, состояния погоды и пр.; поэтому для расчетов следует брать коэффициенты теплопроводности легких бетонов согласно данным (табл. 4).

Табл. 4. Объемный вес и коэффициенты теплопроводности с сухого и влажного бетонов.

| Объемный вес сухого бетона | Коэф. теплопроводности сухого бетона | Объемный вес норм, влажного бетона в стене | Коэф. теплопроводности бетона в стене |

| 800 | 0,14 | 950 | 0,30 |

| 900 | 0,16 | 1050 | 0,35 |

| 1000 | 0,18 | 1150 | 0,40 |

| 1100 | 0,21 | 1 250 | 0,45 |

| 1200 | 0,23 | 1350 | 0,50 |

| 1300 | 0,26 | 1400 | 0,55 |

| 1400 | 0,29 | 1500 | 0,60 |

| 1600 | 0,30 | 1650 | 0,65 |

| 1800 | 0,46 | 1850 | 0,75 |

Прочность легкого бетона зависит от качества вяжущего материала, его расхода на 1 м3, степени уплотнения (работы трамбования), водовяжущего фактора и прочности заполнителей. Прочность может быть определена испытанием бетонных образцов размером 20 х 20 х 20 см.

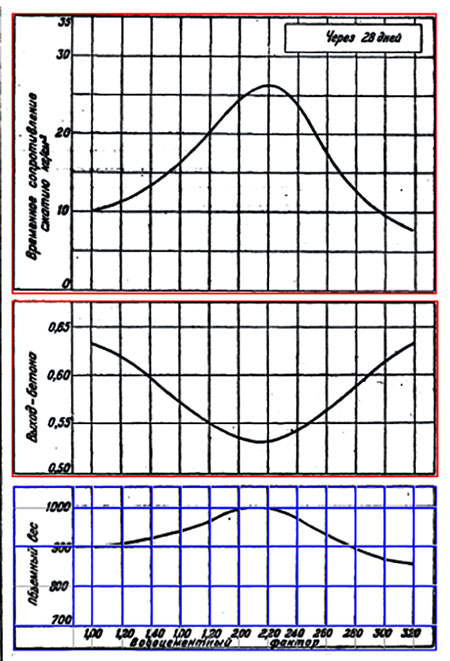

Из опытов установлено, что при данных материалах прочность будет наибольшей при некотором определенном водовяжущем факторе, которому приблизительно соответствует наименьший выход бетона и наибольший объемный его вес. Поэтому для получения бетона, который обладает наибольшей прочностью, следует, приготовив несколько составов, выбрать тот, который имеет наибольший объемный вес.

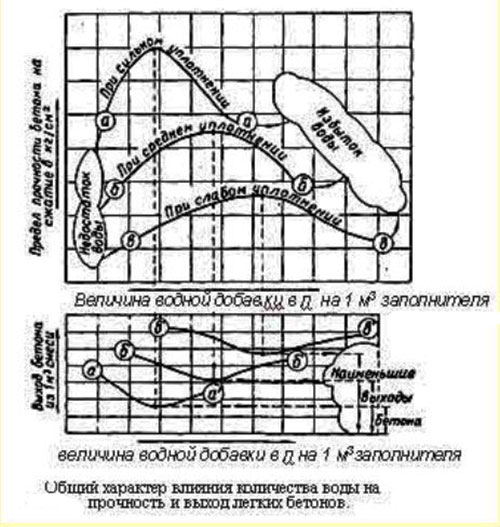

Связь между водовяжущим фактором (отношением), прочностью, выходом бетона и объемным весом показана на графиках (рис.1). Кроме того опытами установлено, что прочность при данных материалах и степени уплотнения изменяется по прямолинейному закону в зависимости от расхода вяжущего вещества, повышаясь при увеличении содержания вяжущего материала в 1 м3 Б.

Рис.1.

Зависимость прочности легкого бетона определенного состава от количества добавляемой к смеси воды, показанная на рис. 1, имеет в общем тот же характер, что и у обычных бетонов. Эта зависимость характеризуется кривой, имеющей максимум и состоящей из двух ветвей.

Левая ветвь кривой указывает на то, что По мере добавления к смеси воды прочность бетона сначала постепенно увеличивается благодаря увеличению удобоукладываемости и, следовательно, плотности уложенного бетона и достигает максимума при определенной добавке воды. Дальнейшее же увеличение количества воды приводит к уменьшению плотности следовательно, прочности бетона (правая ветвь кривой).

Для тяжелых бетонов наибольшее практическое значение имправая (нисходящая) ветвь кривой, относящаяся к подвижным бетонным смесям.

В легких же бетонах особенно вреден недостаток воды, при котором смесь теряет подвижность, необходимyю для плотной ее укладки, отчего прочность бетона сильно понижается. Недостаточная удобоукладываемость легких бетонов вызывается тем, что пористые заполнители имеют сильно развитую поверхность и способны отсасывать воду из цементного теста.

При увеличении работы уплотнения прочность бетонных изделий повышается только в том случае, если степень подвижности бетонной смеси была выбрана правильно: чемсильнее применяемое уплотнение, тем менее подвижной должна быть смесь и тем меньше, следовательно, надо вводить в нее воды. Таким образом каждой интенсивности уплотнения соответствует своя оптимальная степень подвижности смеси, обеспечивающая наибольшую плотность укладки и наибольшую прочность бетона.

Установлен общий принцип определения оптимальной подвижности смеси. Он заключается в том, что оптимальная подвижность, обеспечивающая наибольшую прочность бетона, получается при наличии в смеси такого количества воды, при котором после уплотнения коэффициент выхода смеси будет наименьшим.

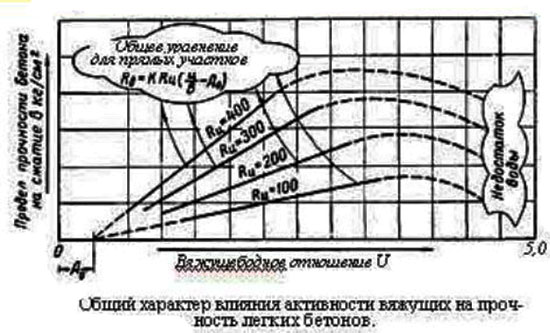

При неизменной же работе уплотнения прочность легких бетонов, имеющих подвижность, оптимальную для данной работы уплотнения, зависит от тех же основных факторов, что и Прочность тяжелых бетонов, а именно:

от активности примененного вяжущего Rц ;

В обычных (тяжелых) бетонах прочность применяемых плотных заполнителей значительно выше заданной прочности (марки) бетона. Поэтому решающими для прочности бетона факторами становятся активность цемента (Rц) и величина цементноводного отношения (Ц/В). Влияние же заполнителей второстепенно и может вызватьизменение прочности тяжелого бетона лишь на 10—30%.Прочность же пористых заполнителей чаще всего меньше заданной марки бетона. Поэтому к числу основных факторов, определяющих прочность легких бетонов, относится также и прочность заполнителя.

Однако оценить прочность кусков пористого заполнителя непосредственно можно лишь в отдельных случаях испытанием кубов, выпиленных из крупных кусков. Определить же этим спсобом прочность мелких кусков заполнителей (например топливных шлаков) невозможно.

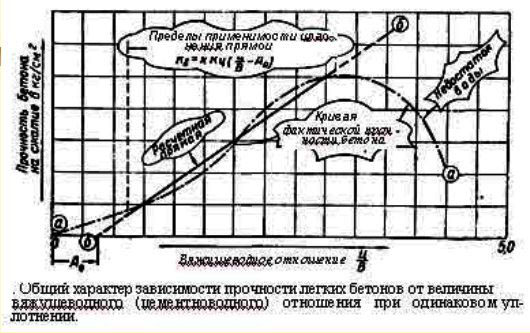

Поэтому влияние прочности пористых заполнителей на прочность бетона можно оценить только непосредственным испытанием образцов бетона. Тогда это влияние отразится на величине коэффициентов (Ко и Ао), входящих в общую формулу зависимости прочности бетона (R6) от основных факторов — от активности цемента Rцили Rц . пл (при оценке активности цемента в пластичном растворе) от цементноводного отношения Ц/В

Rб = Kо Rц (Ц/В - Ао), чем пористее заполнитель, тем меньше будут величины Ко и Ао

Однако эта приближенная формула верна лишь в определенных границах изменения величины Ц/В. Это происходит потому, что прочность бетонов (Rб) изготовленных на цементе определенной активности, характеризуется в действительности не прямой, а кривой, состоящей из двух ветвей. При этом часть восходящей ветви кривой приближенно можно заменить (на определенном ее участке) секущей прямой. Уравнение этой прямой в определенных границах и дает приближенную зависимость прочности легкого бетона от величины Ц/В. Угол наклона этой прямой и точка ее пересечения с осью абсцисс будут зависеть в первую очередь от прочности и пористости примененного заполнителя.

Прочность пористых заполнителей зависит в основном от степени и характера их пористости (величины пор, равномерности их распределения и т. п.). Чем больше будет пористость и чем меньше объемный вес, тем меньше в общем будет и прочность пористого заполнителя. Поэтому величина коэффициентов Ко и Ао в первом приближении зависит от объемного веса заполнителя .

Для бетонов, твердеющих в нормальных условиях (при температуре 15—20°), прочность бетона в определенных границах изменения Ц/В пропорциональна активности цемента. Однако поскольку легкобетонные изделия подвергают обычно пропариванию, которое поразному воздействует на различные виды вяжущих, то в этих случаях влияние их активности на прочность бетонов необходимо определять опытным путем.

Указанные выше коэффициенты Ко и Ао остаются постоянными лишь для бетонов сравнительно одинаковой подвижности, при одинаковой интенсивности перемешивания бетонной смеси и ее уплотнения.

Поэтому коэффициенты Ко и Аа следует определять опытным путем при той степени уплотнения, которую создает применяемый уплотняющий механизм.

Как было уже сказано, подвижность легких бетонов в основном определяется расходом воды, причем расход воды (при одних и тех же заполнителях и вяжущем) при изменении расхода цемента меняется сравнительно мало. Поэтому указанная выше общая формула R6 = KoRц (Ц/В—Ло) при постоянном количестве воды В может быть заменена другой, устанавливающей приближенную зависимость прочности легкобетонных изделий от расхода цемента Ц

где К'о и Цо — коэффициенты, определяемые при испытании опытных образцов, изготовленных в тех же условиях, что и легкобетонные изделия.

Сильно развитая поверхность пористых заполнителей требует повышенного расхода вяжущих. Поэтому для уменьшения расхода цемента в состав бетонов, изготовленных на пористых заполнителях, необходимо вводить добавки. Чаще всего для этой цели используют мелкие фракции пористых заполнителей, которые при пропаривании являются активными добавками, а также молотую негашеную известь, пластифицируюше-гидрофобные органические добавки (мылонафт и т. п).

Для легких бетонов установлены следующие марки: 15, 25, 35, 50, 75, 100, 150 и 200. Бетоны низких марок (15—50) используют для монолитных стен, возводимых в опалубке на месте работ; бетоны марок 35—50 применяют для производства сплошных стеновых камней. Из более прочных легких бетонов (марок 50 — 100) изготовляют пустотелые камни и крупные блоки. Бетоны марок от 50 до 150 применяют для железобетонных изделий и конструкций.

Легкие бетоны используют иногда для монолитных стен. В этом случае бетонную смесь, уплотняемую вибрированием или штыкованием, укладывают в передвижную опалубку на месте работ. Чаще же всего из этих бетонов на заводах изготовляют легкобетонные изделия — главным образом пустотелые камни, крупные блоки, а также армированные плиты и крупноразмерные панели для стен зданий.

Легкие бетоны имеют объемный вес в пределах 800—1800 кг/м3. Величина объемного веса зависит главным образом от объемного веса взятых заполнителей; кроме того, на объемный вес бетона влияют степень уплотнения и расход вяжущего на 1 м3. По объемному весу бетона можно приближенно определить коэффициент его теплопроводности.

Для изготовления стеновых камней чаще всего применяют шлакобетоны на топливных (котельных) шлаках. Объемный вес таких бетонов в сухом состоянии составляет обычно 1400—1600 кг/м3, а коэффициент теплопроводности в стене несколько меньше, чем у кладки из обычного кирпича. При обработке шлакобетонной смеси на бегунах для получения так называемого пробужденного шлакобетона объемный вес повышается до 1700—1800 кг/м3

Заполнители более легкие, чем котельный шлак (например, пемза, керамзит и т. п.), дают возможность получить бетоны с объемным весом 1000—1300 кг/м3 (в сухом состоянии).

Легкие бетоны, применяемые для наружных конструкций, должны выдерживать 15, 25, 35, или 50 циклов повторных замораживаний и оттаиваний в воде. Требуемое количество циклов, которое должны выдерживать без повреждений образцы легкого бетона, устанавливается стандартами и техническими условиями в зависимости как от климатических и эксплуатационных условий, так и от класса сооружения. Для шлакобетонных камней минимальная степень морозостойкости должна быть не менее 25 циклов (по У—105—52).

Степень морозостойкости и атмосферостоикости легких бетонов зависит оттипа заполнителя, вида примененного вяжущего, его расхода и интенсивности уплотнения бетонной смеси. Наименее стойкие заполнители — шлаки бурых и подмосковных углей. Заполнители, не содержащие вредных примесей (например, пемза, керамзит, шлаковая пемза, вторичные шлаки), дают бетоны с достаточно высокой степенью морозостойкости и атмосферостоикости.

Существует три технологии изготовления ячеистого бетона, классифицируются по способу твердения:

Особо легкий применяется для тепловой изоляции труб, печей и т. п., а также для заполнения стен, несущих только собственный вес. Обычный легкий применяется для наружных несущих стен.

Легкий высокой прочности применяется для железобетонных конструкций, которые одновременно приобретают термоизоляционные свойства например перекрытия в холодильниках). В перекрытиях холодильников легкий бетон после твердения должен быть обязательно высушен и покрыт битуминозной изоляцией во избежании сильной теплопроводности.

К легкобетонным изделиям относятся камни, шипи и крупные блоки, изготовляемые из легкого бетона на заводах или строительных дворах применяемые для кладки стен, а также в качестве вкладных элементов в перекрытиях.

Легкобетонные изделия разделяются на следующие разновидности:

Возможно изготовление камней и крупных блоков с готовой штукатуркой, получаемой на станке путем накладывания в форму одновременно штукатурной массы и основной массы камня в виде вертикальных слоев.. Размеры пустотелых камней не стандартизованы.

Размеры камней ограничиваются их весом, который для возможности укладки в стену двумя рабочими должен быть > 30 кг. Размеры крупно-блочных камней также не стандартизованы и имеют высоту 77 -154 см и ширину, равную толщине стены, определяемой статическими и теплотехническими расчетами.

Размеры крупных блоков ограничиваются их весом, зависящим от грузоподъемности имеющихся кранов (1—1,5 т, реже до 3 т). Кроме сплошных крупных блоков из шлакобетона в последнее время предложены более легкие блоки многослойные, составленные из различных материалов. Представляет интерес конструкция крупного блока. Этот блок состоит из бетонных стенок раскосной системы, расположенных внутри него и обеспечивающих его прочность; пустоты заполнены глиноизвестковыми ксиловкладышами, глиносмоляными легкими камнями (с опилками) или другим легким материалом. Заполнение увеличивает термическое сопротивление блоков.