На крупных карьерах глину разрабатывают и грузят в вагонетки экскаваторами, чаще всего многоковшовыми. Многоковшовый экскаватор поперечного черпания производительностью около 20 м3/час. Применяются также новые механизмы — фрезерные лопаты

Для разрыхления плотных глин их перед экскавацией взрывают.

Так как замерзшая глина непригодна для производства кирпича, то глину заготовляют осенью в виде больших конусов, которые прикрывают соломой, иногда утепляют сам карьер (опилками, соломенными матами и т. п.), добывают глину закрытым способом или хранят зимний запас глины в специальных крытых глинохранилищах.

Для производства доброкачественного кирпича необходимо: придать глине однородность, измельчить ее, ликвидировать комки, удалить из нее камни и другие вредные примеси, а иногда добавить песок или другую глину, добиться одинаковой влажности частиц глины.

При наиболее простом способе подготовки на небольших заводах глина вылеживается на воздухе и разрыхляется. Для этого глину вскапывают (или взрывают) в карьере или вывозят на площадку завода и складывают между сушильными сараями в длинные гряды высотой 0,7—1 м и шириной 2—2,5 м. Обычно это делается осенью. Глина в грядах мокнет под дождем, ее разрыхляет замерзающая в ней вода, а содержащиеся в глине органические включения выгнивают.

Это значительно облегчает дальнейшую переработку глины. Если нельзя устроить гряды, то глину замачивают в ямах и выдерживают там не менее двух-трех недель.

На больших заводах размельчение и перемешивание глины, а также удаление или дробление примешанных к ней камней производятся при помощи машин.

Для этой цели применяют:

Вальцы состоящие из двух цилиндрических или конических металлических валков, поставленных параллельно, с небольшой щелью между ними. Валки вращаются в противоположные стороны, захватывая материал и раздавливая его. Обычно валки вращаются с разной скоростью, при этом материал не только раздавливается, но и растирайтея.

Вальцы бывают:

Глины, имеющие слишком большую естественную влажность (более 30%), приходится смешивать с осушающими добавками (высушенной молотой глиной, золой, шлаком).

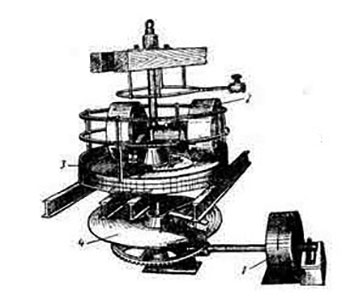

Рис. 1. Бегуны мокрого помола: 1 — привод бегунов; 2— катки; 3 — чаша с решетчатым подом; 4— приемная тарелка для молотой глины со сбрасывающим ножом

(рис. 1), состоящие из чаши и двух вертикальных тяжелых чугунных катков весом до 6 г, вращающихся вокруг горизонтального вала и прикрепленных к нему шарнирно. Горизонтальный вал соединен с вертикальным, который вращается через систему конических шестерен мотором.

Таким образом, катки одновременно совершают вращательное движение вокруг горизонтальной и валок мадого вертикальной осей. Производительность обычных бегунов около 18 м3 глины в час.

размалывают и растирают материал, насыпаемый в чашу. Бегуны обычно ставят послевальцев.

Последняя операция перед формовкой сырца (при мокром способе) — перемешивание (мятье) глины с орошением ее водой (или лучше паром, см. ниже) длится до тех пор, пока масса не станет полностью однородной и не приобретет необходимой влажности.

Недостаточно перемешанная масса плохо формуется, а во время сушки и обжига растрескивается. Перемешивают глину в вертикальных или горизонтальных глиномешалках.

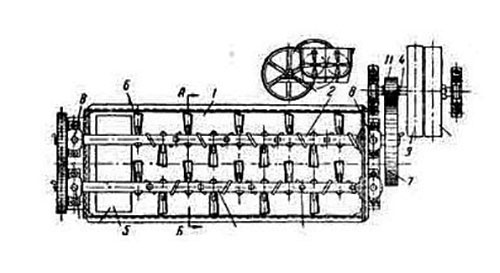

Рис. 2. Двухвальная глиномешалка (план): 1— корыто; 2— ведущий вал; 3 — ведомый вал; 4— приводной вал; 5 — патрубок для переработанного материала; 6 — метальные лопасти; 7— большая шестерня; 8 — зубчатая передача между валами; 9 — рабочий шкив; 10 — холостой шкив; 11— малая шестерня

На крупных заводах обычно применяют горизонтальные глиномешалки. Они представляют собой корыта, открытые сверху; внутри корыта находятся горизонтальные валы, к которым прикреплены лопасти. При вращении вала глина размешивается и перемещается к выходному отверстию. На рис. 2 показана двухвальная горизонтальная глиномешалка производительностью 11— 30 м3/час

При «мокром» (пластическом) способе сырец формуется из тщательно подготовленной пластичной глиняной массы.На небольших заводах сырец формуется в глиномялке с приделанным к ней мундштуком, через который выдавливается глиняная лента, разрезаемая затем на ручном резательном столике. На крупных заводах формовка сырца полностью механизирована.

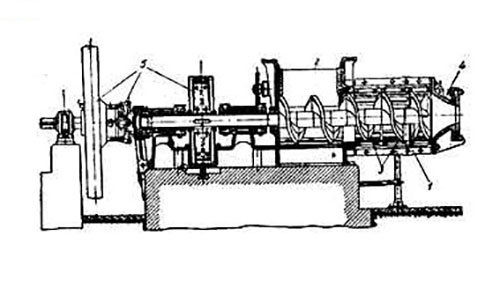

Этот пресс представляет собой горизонтальный металлический цилиндр 1, внутри которого вращается шнек-вал 3 с винтовыми лопастями. Глиняная масса поступает в пресс с одного конца через воронку и питающий валик 2, передвигается шнеком 3 и выталкивается через суженное отверстие 4 (прессовая головка с мундштуком) на другом конце пресса. Пресс имеет механический привод 5.

Ленточные прессы перемешивают глину недостаточно, это главным образом формующие машины: для перемешивания глины перед ними ставят вальцы, бегуны и глиномешалку.

Рис. Ленточный пресс для формовки кирпича

Производительность обычного одномундштучного пресса 5— 6 тыс. штук кирпича-сырца в час и более. На передовых заводах съем кирпича-сырца с каждой технологической линии составляет не менее 100 тыс. шт. в сутки.

Для отсасывания воздуха из глины в процессе формовки служат вакуумпрессы. Вакуумирование повышает пластичность и плотность глиняной массы, выдавливаемой из ленточного пресса. При этом повышается производительность прессов и качество кирпича. Созданы мощные вакуумные прессы произвобдительностью 6000—12 000 шт. в час. Кроме того, выпускаются малые прессы с глиномешалками и транспортерами для небольших кирпичных заводов.

Для ускорения последующей сушки сырца применяется формовка сырца из горячей глины; подогрев глины до 45—60° осуществляется паром. Этот способ разработан С. В. Канунниковым, М. Г. Лундиной и др.

Мундштук ленточного пресса может иметь разнообразные сечения: прямоугольное — для производства обыкновенного кирпича; со вставленными стержнями — для пустотелой керамики; фасонное — для специального кирпича; в виде узкой щели для черепицы; кольцевое — для труб. Выходное отверстие мундштука для обыкновенного кирпича должно иметь размеры 250X120 мм плюс примерно 10% (величина воздушной и огневой усадок), чго уточняется для каждого вида глины.

Из мундштука масса выходит в виде ленты (бруса), которую затем разрезают резательными аппаратами полуавтоматическими или автоматическими.

В резательном полуавтоматическом аппарате глиняная лента движется по роликам, затем переходит на платформу, упирается в щиток платформы и перемещает ее. В этот момент опускается рамка с натянутыми на ней проволоками и отрезается 2 или более штук сырца. После этого платформа отодвигается рычагом, работница снимает сырец и перекладывает его на 8—12-этажную вагонетку. Затем платформа возвращается в первоначальное положение, лента снова надвигается на нее и т. д.

Только при условии одновременного движения глиняной ленты и платформы получается вертикальный разрез. В автоматических аппаратах отрезанный сырец сам укладывается на рамку. Рамка с кирпичом подается роликовым транспортером на пальцы автоматического подъемника. Установленная рамка давит собственным весом на кнопку включения, и подъемник Поднимается на один «этаж», давая место следующей рамке. Затем все рамки с кирпичом снимаются сразу многоэтажной вагонеткой и транспортируются в сушилку. 100

Сырец, изготовленный по мокрому (пластическому) способу и содержащий большое количество влаги, нельзя обжигать сразу же после формовки, так как при интенсивном испарении влаги он даст трещины и, кроме того, при укладке в печь в несколько рядов по высоте нижние ряды раздавятся под действием веса верхних.

Сырец нужно высушить так, чтобы в нем оставалось 8 10% влаги (от веса сухой глины). Только в холодное время года допускается подавать в печи сырец с влажностью до 20%.

И. Г. Картавцев предложил новый метод сушки, позволяющий повысить съем сырца с 1 м2 площади напольных сушильных сараев в 2 — 4 раза.

После укладки сырца в клетки не следует ждать, пока полностью высохнут все ряды. Сырец нужно отбирать из верхних рядов по мере его высыхания и быстрее направлять в печь, а на оставшиеся нижние ряды сырца наращивать новые, доводя высоту клеток до 16 и более рядов. Это дает возможность лучше использовать объем сушильных сараев и получить до 400 шт. высушенного сырца с 1 м2 площади сушильного сарая в месяц. После высыхания нижних рядов клетки разбираются целиком и сырец направляется в печь для обжига.

Осенью нужно создавать в сараях большой запас сырца, чтобы продлить работу печей на зимний период. Предохранять сухой сырец от промерзания можно путем хранения его в больших штабелях. В этих же штабелях можно сушить сырец, сжигая в них небольшое количество местного топлива.

В холодное время года рекомендуется вводить в состав сырца раствор хлористого кальция (для понижения точки замерзания воды) в количестве 1—2,5 %j (соответственно температурам воздуха от — 5 до — 20°) или эквивалентное количество технической соляной кислоты; следует укрывать сырец, подогревать его отходящими от печей дымовыми газами, совмещать сушку и обжиг в кольцевых печах. Применяя такие способы сушки, даже сезонные кирпичные заводы могут и должны работать до 10 — месяцев в году.

Дополнительным способом ускорения сушки кирпича сырца в сараях и удлинения сезона работы завода является их отопление (через каналы в полу, закрытые щитами), причем для этого используется тепло отходящих газов кольцевых кирпичей обжигательных печей. Кровлю сушильных сараев рекомендуется делать стеклянную (из волнистого, армированного или утолщенного стекла).

Для того чтобы ускорить сушку и изготовлять кирпич в течение всего года, а для народного хозяйства и на крупных заводах это особенно необходимо, стали широко применять искусственную сушку сырца в камерных или туннельных сушилках.

Камерные сушилки для кирпича состоят из нескольких десятков камер. На выступы в камерах устанавливаются рамки (алюминиевые или стальные, хуже деревянные) с уложенным на ребро сырцом. Камера обогревается горячим воздухом или горячими газами из специального подтопка, а также газами, отходящими из обжигательных печей.

Сушка в камере производится при температуре до 90° в течение 60—70 час, а на передовых заводах этот срок за счет применения нового способа пароувлажнения глины и правильного режима сушки сокращен до 16 часов. При пароувлажнении глины, когда) сырец формуется горячим, он уже в начале сушки имеет температуру до 45°, поэтому не приходится тратить время и тепло на подогрев сырца. Процесс сушки при этом значительно ускоряется.

Более совершенны туннельные сушилки для кирпича, в которых сырец на вагонетках медленно движется по туннелю (длиною около 70 м и высушивается потоком горячего воздуха или дымовых газов. Срок сушки сырца в туннельных сушилках от 36 до 15 час. Преимущество этих сушилок — непрерывность их действия, равномерность сушки, лучшие условия труда. Поэтому они все шире применяются на новых заводах.