Качество лаков и красок обычно оценивают по физико-малярным показателям, такие как химический анализ их чрезвычайно сложен и не дает окончательного суждения о пригодности материала. Испытание свойств лака или красок производится до нанесения на поверхность, при нанесении на поверхность и после того, как нанесенный слой «высох», образовал защитное покрытие.

1) Удельный вес характерен только для олиф; у остальных материалов может колебаться в зависимости от взятого сырья и технологии изготовления, не влияя на прочие свойства покрытия. Определяется обычными методами.

2) Вязкость позволяет судить о пригодности материала к нанесению. Слишком густые продукты трудно нанести равномерным слоем, слишком жидкие дают чересчур тонкую пленку и при высыхании стекают с вертикальных поверхностей, оголяя их.

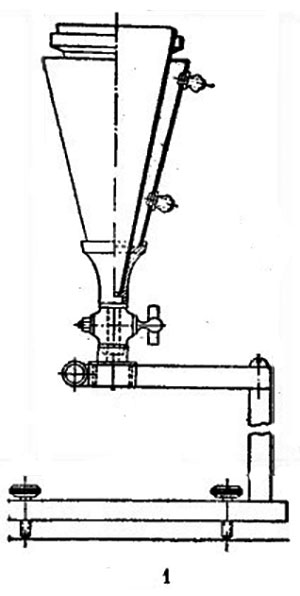

Так называемая «рабочая вязкость», т. е. такая, при которой можно нанести слой нужной толщины, равномерно распределенный по поверхности, зависит от методов нанесения (кисть, окунание, пульверизация). В зависимости от вязкости и типа материала выбирают тот или иной вискозиметр. Часто применяют воронку НИЛК (рис. 1), принятую в ряде ОСТ и удобную для быстрых определений. Измеряют время истечения 100 мл испытуемой жидкости из наполненной до краев металлической воронки при 20°.

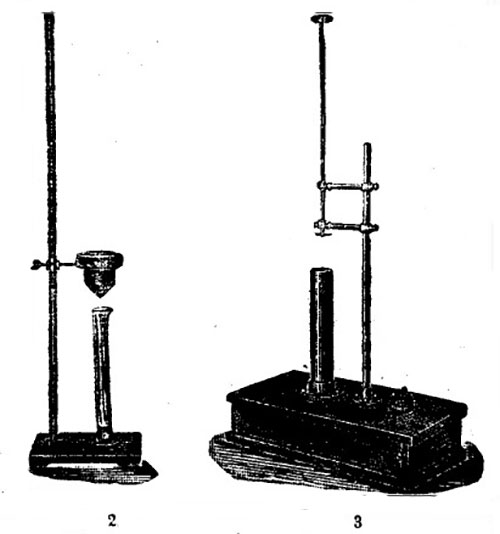

По этому же принципу работает и воронка Форда (рис. 2), применяемая в автопромышленности и отличающаяся от воронки НИЛК формой и отсутствием выпускного крана. Вискозиметр Энглера применяют для олиф, для лаков и красок он неудобен из-за слишком узкого выпускного отверстия.

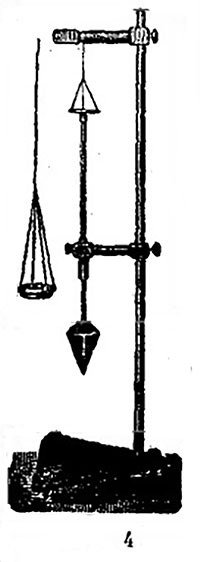

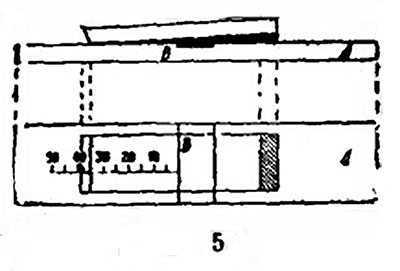

Работа ряда вискозиметров основана на измерении скорости погружения какого-либо тела в испытуемых лаках или красках. Так, в мобилометре Гарднера-Паркса (рис. 3) измеряют скорость погружения дырчатого поршня под давлением груза 50 г, в консистометре Хиксона (конус погружения) (рис. 4) измеряют скорость погружения конуса под давлением груза 50 г. Этот прибор применяют при испытании шпатлевочных масс и густотертых красок. Для очень вязких материалов конус заменяют стальной иглой. Таким же образом вявкбсть измеряют по скорости всплывания пузырька воздуха сквозь столб лака. Этот способ пригоден лишь для прозрачных материалов.

3) Степень растертости определяют у масляных и эмалевых красок. Недостаточная степень растертости помимо ухудшения внешнего вида окраски дает покрытие, быстрее разрушающееся со временем из-за неоднородности. Качественное определение состоит в нанесении тонкого мазка, на стеклянную пластинку. При просмотре в проходящем свете легко выявить неперетертые частицы. Количественно о степени растертости судят по остатку частиц пигмента после промывания бензином на сите обычно с 4 900 отверстий на 1 см2 или измеряя диаметр частиц микрометром. Последний способ недостаточно точен, т. к. легко раздавить частицы пигмента во время подвинчивания микровинта.

4) Проба на загустевание производится при испытании густотертых красок, так как некоторые из них при хранении обнаруживают тенденцию к загустеванию. Особенно часто это наблюдается у тертых на экономичных и суррогатных олифах. Испытуемую краску помещают в 2 цилиндра, из которых один герметически закрывают, а другой оставляют открытым. Периодически проверяют ее состояние, давая качественную характеристику (слабое загустевание, зарези-нивание, затвердевание и др.). Количественно загустевание можно определить аппаратом Хиксона.

5) Укрывистость (кроющую способность) определяют у лаковых и масляных красок для выявления примерного расхода их на единицу поверхности (1 м2). При плохой укрывистости материал наносят в два или три слоя. Стандартный метод определения основан на определении минимального количества, которое нужно нанести на стеклянную пластинку размером 10 х 30 см, чтобы сделать невидимыми (укрыть) нанесенные на эту пластинку с обратной стороны три, продольные цветные полосы черного, белого и красного цвета.

Полученное количество краски пересчитывают на площадь 1 м2. На том же принципе основан метод шахматной доски. При нем на стеклянную пластинку размером 20 х 30 см, под которой помещен лист бумаги, расчерченный наподобие, шахматной доски на белые и черные квадраты, наносят столько, чтобы квадраты стали невидимыми.

Специальные приборы для этой цели получили мало распространения, т. к. не дают результатов, сходных с практическим расходом. Из них криптометр Пфунда (рис. 5) основан на определении толщины слоя, которая при постепенном передвижении стеклянной пластинки справа-налево сделает невидимым левую грань углубления В в пластинке А. Устройство декрафтометра Чернова основано на определении толщины слоя испытуемой, сквозь который начинает делаться видным свет, излучаемый электролампочкой.

6) Цвет лаков и красок имеет большое, значение. Определение производят практически, делая накраску и сравнивая ее с свежеизготовленной накраской эталонного образца. Цвет олиф и масляных лаков определяют с помощью иодометрической шкалы, сравнивая испытуемый образец с эталонами шкалы, представляющими собой ряд растворов йода различной концентрации. Темный цвет у лака и олифы нежелателен, т. к. сильно изменяет оттенок пигментов, непосредственно смешанных с лаком (олифой) или находящихся в нижележащем слое.

7) Прозрачность определяют у олиф и светлых лаков, наливая испытуемый материал в пробирку и просматривая в проходящем свете.

1) Способность наноситься на поверхность. При нанесении краски или лака отмечают, легко или с трудом кисть двигается по поверхности. При пульверизации или окунании дают качественную характеристику, ложится ли краска на поверхность нормально или имеются дефекты (отекание, разбрызгивание и др.).

2) Способность к разливу определяют у лаков и эмалевых красок, нанося их с помощью кисти на пластинку, и отмечая исчезли-ли штрихи, оставшиеся от кисти в течение 10 мин. Плохой разлив и затрудненная способность наноситься дают косвенное указание, что испытуемый материал или слишком вязок или неправильно изготовлен.

3) Скорость высыхания - важнейшая константа, на которой базируется построение технология, процесса окраски. При естественной сушке (при 18- 20°) отмечают,

4) Получение пленок равномерной толщины и снятие их с поверхности. При испытаниях покрытия важно иметь пленку равномерной толщины. В противном случае получаются искаженный результаты. Для некоторых испытаний кроме того высохшая пленка должна быть отделена от поверхности, на которую она была нанесена. Для этого по метод НИЛК промытую стеклянную пластинку полируют, сначала нанося на нее пасту из смеси мела с нашатырным й винным спиртом, а затем натирая тальком. На отполированную пластинку наливают из бюретки определенное количество лака, вычисленное по формуле:

К = hрd • 100 / α

где К — количество лака в мл, h — желаемая толщина пленки в см, р — площадь пластинки в см, d — уд. в. лака при температуре опыта, α — количество нелетучих компонентов лака в %.

Пластинку помещают на строго горизонтальную плоскость. По высыхании пленку снимают с пластинки с помощью лезвия безопасной бритвы. Пленку можно снять и с пластинки белой жести, предварительно амальгамированной натертой ртутью, а также нанося ее на стеклянную пластинку, покрытую слоем желатины. Опустив пластинку в теплую воду, растворяют желатину и снимают пленку. Недостатком этого способа является то, что лаковая пленка погружается вместе со всей пластинкой в воду, отчего свойства ее могут измениться.

1) Толщина пленки сильно влияет на ее свойства и долговечность покрытия. Слишком тонкие и слишком толстые пленки не предохраняют надежно материал от разрушения. Нормальная толщина слоя покрытия около 40 μ. Толщину пленки определяют микрометром в нескольких участках и берут затем среднее из полученных данных.

2) Глянец пленки. С течением времени глянец покрытия уменьшается. Иногда (для оптических приборов, в целях маскировки) требуется отсутствие глянца, для чего применяют специальные сорта лакокрасочных материалов. Отмечают качественно пленки, имеющие сильный глянец, средний глянец, полуматовые и матовые. Имеются и приборы для количественного определения, но они не получили пока распространения.

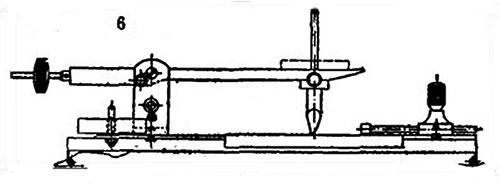

3) Механическая прочность покрытия определяется по сопротивлению пленки различным деформациям. Величина сопротивления меняется по мере старения пленки. Поэтому, указывая величины твердости, эластичности пленки и пр., необходимо добавлять, через сколько времени после нанесения производилось испытание. Твердость пленки определяют с помощью аппарата Клемана (рис. 6), выражая ее величиной груза, под давлением которого стальной нож прорежет испытуемую пленку до стеклянной пластинки, на которую она нанесена, или с помощью маятников аппарата, который устанавливают на испытуемое покрытие и приводят в колебательное движение.

По скорости затухания колебаний судят о твердости пленки. Первый метод уступает второму, по которому определяется по существу не истинная твердость, а сопротивление на срез. Об эластичности пленки судят, изгибая пластинку с испытуемой пленкой вокруг стальных стержней различной толщины (шкала эластичности) и наблюдая, на каком ив стержней произойдет ее растрескивание.

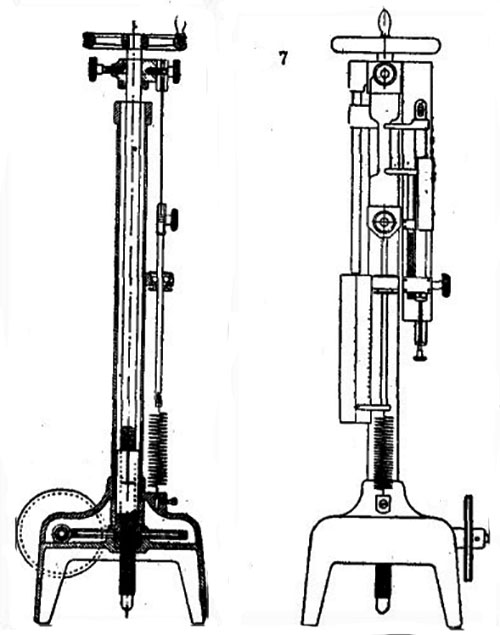

Адгезионную способность (сцепление пленки с покрываемой поверхностью) определяют аппаратом Гарднера (рис. 7) по усилию, которое нужно затратить для отделения полоски ткани, приклеенной с испытуемом лаком или краски к металлической пластинке.

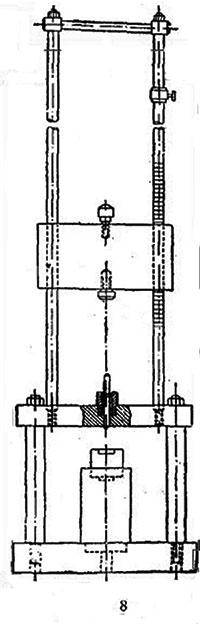

Сопротивление пленки на стираемость измеряют количеством песка с определенной величиной частиц, нужным для пробивания пленки. Песок падает на стеклянную пластинку с нанесенной на нее пленкой с высоты 175 мм. Метод не особенно точен. Сопротивление пленки на разрыв определяют на аппаратах Шоппера, Гарднера или Дорна и Серебрянникова. Для этого снимают пленку с пластинки, вырезают из нее стандартные полоски, которые помещают между клеммами аппарата, и измеряют разрывное усилие. Сопротивление пленки на удар выражают высотой, падая с которой по направляющим стержням снабженный бойком молот аппарата Дюпона весом 1 кг (рис. 8) ударяет по пластинке с испытуемой пленкой и разрушает ее. Пластинка помещается на наковальне аппарата.

4) Способность пленки шлифоваться испытывают у лаков и красок, идущих на подготовительные слои. Испытуемую пленку смачивают водой и шлифуют порошком пемзы, наложенным на чистую суконку. Промытая затем водой и протертая насухо замшей пленка должна быть матовой, не восстанавливающей глянца через 24 часа.

5) Способность пленки полироваться испытывают у красок и лаков, идущих на последний слой. Полировку производят ватным тампоном, смоченным полировочным составом (в зависимости от типа полируемой пленки). Тампон ведут кругообразными и долевыми движениями, слегка надавливая на него. Пленка должна приобретать ровный глянец.

6) Водоустойчивость пленки чаще всего определяют, погружая взвешенную пластинку с нанесенным на нее лаком или краски в воду. По прошествии определенных промежутков времени пластинку вынимают, воду удаляют с поверхности фильтровальной бумагой и определяют получившийся привес. Увеличение в весе, выраженное в процентах от первоначального веса пленки, характеризует водоустойчивость. Однако при сильном поглощении воды пленка разрушается и местами отделяется от поверхности. Это может вызвать уменьшение веса при очередном взвешивании. Имеются и другие причины неточности. Поэтому лучше пользоваться методом Глура, определяя водопроницаемость по привесу пятиокиси фосфора, получившемуся за счет влаги, которая проникла сквозь пленку.

7) Светоустойчивость пленки определяют, облучая испытуемое покрытие светом ртутно-кварцевой лампы. Через определенные промежутки времени пластинку вынимают и сравнивают с дубликатным образцом, не подвергшимся облучению. Отмечают происшедшие изменения цвета, твердости, эластичности и др.

8) Теплоустойчивость пленки определяют, помещая железную пластинку с пленкой испытуемого лака или краски в термостат с нужной температурой. Через определенные промежутки времени пластинку вынимают и поступают, как в п. 7.

9) Испытание на атмосферное влияние дает окончательное суждение о пригодности нового вида лакокрасочного материала. Испытание проводят, помещая на крышу установленные под углом 45° железные, деревянные, и тому подобные щиты, покрытые испытуемой краской или лаком. При периодических осмотрах отмечают происшедшее в пленке изменения. На результаты испытания влияет климат местности, время высыхания экспонатов, прошедшее с момента их изготовления, время года, в которое они выставлены, метод нанесения.

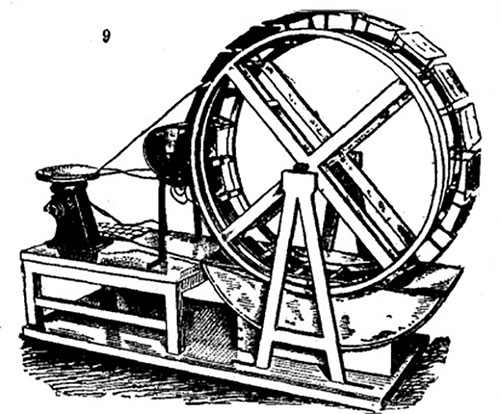

10) Ускоренные методы испытания. Для испытания прочности пленок в быстрый срок ориентировочное суждение можно получить ускоренными методами. Пленку подвергают испытанию в жестких условиях на действие воды, света, тепла, холода, растворов солей в коррозионных камерах и т. п. Испытание на гарднеровском колесе (рис. 9) заключается в том, что пластинки с испытуемыми покрытиями прикрепляют на обод колеса. При вращении они поочередно подвергаются воздействию тепла, холода, влаги, света (ртутно-кварцевая лампа).