Крюки бывают однорогие и двурогие. Однорогие изготовляются грузоподъемностью до 50 т, двурогие до 100 т и выше. Для грузов, требующих особо бережного обращения, применяются крюки, снабженные буферными пружинами. В подвижном составе железнодорожного транспорта применяют исключительно однорогие — так например упряжные, или тяговые.

Крюки обыкновенно отковываются из мягкой стали лучшего качества. Для грузов до 1 т допускают отлитые из стали, которые затем отковывают или прессуют. Процесс отковки довольно длительный и сложный и требует большой тщательности.

Крюки работают в очень тяжелых условиях динамических нагрузок, которые для подъемных машин, работающих в мартеновских и литейных цехах, дополнительно усиливаются влиянием температуры. Вследствие этих причин происходит изменение структуры материала. Появляющиеся в результате этого трещины на поверхности являются причиной неожиданных поломок, т. к. очень трудно своевременно заметить признаки возможного разрыва и предупредить его.

Роль крюка в подвижном составе железнодорожного транспорта не менее значительна, причем повреждения тягового крюка также не раз служили причиной весьма серьезных железно-доржных катастроф. Эти обстоятельства, а также сравнительно высокая стоимость материала и изготовления заставляют относиться к расчету этой детали с особенным вниманием.

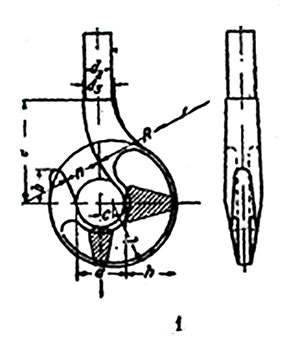

Однорогие крюки (рис. 1).

Главную роль при расчете крюка играют внутренний радиус закругления рога и выбор опасного сечения. Радиус же этот должен быть по возможности мал, так как с увеличением его возрастает изгибающий момент крюка. В то же время впадина должна иметь достаточные размеры для удобного размещения в ней витков каната.

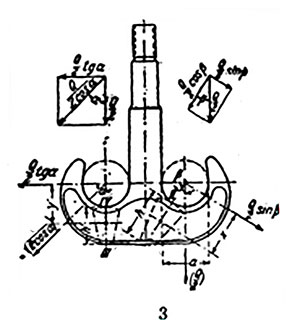

Двурогие крюки

(рис. 3) имеют распределение напряжений более выгодное благодаря тому, что нагрузка действует на оба конца; когда же груз подвешивается на один конец, это распределение становится весьма невыгодным.

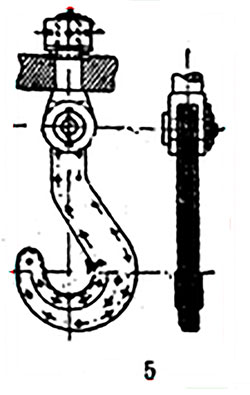

Пластинчатые крюки

(рис. 5) применяются в особо ответственных местах для кранов, обслуживающих стале- и чугунолитейные цехи. Эти крюки состоят из отдельных пластин листового проката, вырезанных по форме и скрепленных между собой заклепками.

Действие такого крюка основывается на том, что все пластины не могут разорваться одновременно, а после разрыва одного элемента, своевременно предупреждающего о грозящей опасности, груз может еще держаться на остальных пластинах. В пластинчатых типа Демаг между пластинами оставляются небольшие зазоры, осуществляемые при помощи шайб из листового железа толщиной 2—3 мм.

Благодаря наличию зазоров разрыв можно легко заметить и предупредить заменой пришедших в негодность пластин. В американских нормалях пластинчатых крюков зазоры между пластинами отсутствуют. Для того чтобы груз распределялся равномерно на все пластины, на нем имеются хорошо пригнанные установочные скобы.

Во избежание износа каната на котором подвешивается груз, в зев крюка вставляется фасонный стальной вкладыш с закругленными углами, который прикрепляется к пластинам посредством эаклепок или болтов. Пластинчатая часть прикрепляется шарниром к кованой части, подвешенной в траверсе на шариковой опоре. Количество пластин берется 6 — 12 толщиной 12—24 мм. Материалом кованой части служит Ст.-2И. Стержень крюка заканчивается нарезкой с трапециевидным или пильчатым профилем.

Трапециевидная нарезка употребляется для грузов до 150 т, пильчатая нарезка — для грузов выше 150 т. Нарезка Витворта в пластинчатых крюках применяется редко. Диаметр нарезанной части рассчитывается на разрыв, сечение нарезки и высота гайки рассчитываются на удельное давление и изгиб. Расчет опасного сечения производится так же, как и в кованых крюках причем профиль сечения в пластинчатых - имеет форму прямоугольника.