В зависимости от величины объемного веса различают бетоны

В зависимости от величины объемного веса бетоны являются теплопроводными («холодными») или малотеплопроводными («теплыми»). Чем больше объемный вес, тем бетон теплопроводней. т. е. «холодней».

Растворы разделяются по виду заполнителя. При применении тяжелого заполнителя, например песка, раствор получается тяжелым, т. е. «холодным», а при легком заполнителе (котельные или металлургические шлаки, легкие горные породы — трепел, пемза, туф) — легким, т. е. «теплым».

Основное требование, предъявляемое к бетону или раствору, — получение им в определенный срок (обычно 28 дней) заданной прочности на сжатие. В зависимости от прочности на сжатие бетоны и растворы разделяются на ряд марок. Марка бетона и раствора обычно назначается в проекте сооружения или конструкции.

Строительными нормами и правилами предусматриваются следующие марки:

Марка раствора 0 установлена для определения прочности кладки на свежем, еще не окрепшем растворе и на свежеоттаявшем растворе при производстве кладки методом замораживания.

Марки растворов 150 и 200 применяются для гидротехнических и лругих специальных работ.

Бетоны и растворы плохо сопротивляются растягивающим усилиям. Прочность бетонов и растворов на сжатие значительно (в 5—10 раз) превосходит их прочность на растяжение.

Чем выше активность вяжущего, тем выше прочность бетона.

Большое значение имеют чистота заполнителей, отсутствие в них посторонних примесей (глины, ила и др.). При применении загрязненных заполнителей прочность бетона уменьшается.

В некоторых случаях примеси вызывают изменение объема затвердевшего бетона (например, глины, набухающие от воды) или образование таких соединений с цементом, которые разрушают бетон (например, сернокислые соединения).

Неправильная форма и шероховатая поверхность заполнителя обеспечивают лучшее сцепление его с цементным тестом и поэтому дают более высокую прочность, чем при заполнителях с круглой формой и окатанной поверхностью зерен.

Качество заполнителей характеризуется также крупностью зерен и соотношением между количествами частиц различной крупности (зерновой состав).

Заполнитель, состоящий из зерен одинакового размера, имеет наибольшую пустотность и наименьшую плотность, а состоящий из зерен заполнителя разного размера — наибольшую плотность.

Увеличение пористости (пустотности) влечет за собой уменьшение объемного веса материала и, наоборот, уменьшение пористости приводит к увеличению объемного веса. Например, 1 м3 песка с зернами диаметром 1 мм весит около 1400 кг, а с зернами от 0,15 до 5 мм —1600 — 1 700 кг.

Раствор из цемента и песка с зернами разных размеров имеет большую плотность и прочность.

Кроме того, для изготовления такого раствора требуется меньше вяжущего, так как пустотность его ниже.

На качество бетона или раствора влияет также прочность заполнителя (в куске). Прочность заполнителей из твердых пород должна превышать требуемую прочность бетона не менее чем на 25—50%. Если в качестве заполнителя применяется материал (кирпичный щебень, шлак и т. п.) с низкой прочностью, то прочность бетона будет зависеть в значительной мере не только от марки цемента, а от прочности этих заполнителей.

Количество воды в бетонной смеси или растворе определяется водоцементным отношением (В/Ц), т. е. отношением веса воды к весу цемента. При этом учитывается только свободная (не поглощенная заполнителями) вода. Доказано, что с увеличением водоцементного отношения выше некоторого минимального предела прочность бетона понижается.

Объяснение этого явления заключается в том, что цемент соединяется с водой, составляющей всего 10—20% его веса.

Но если приготовить бетонную смесь с таким водоцементным отношением (в пределах 0,1— 0,2). то такая смесь будет почти сухой, ее трудно будет! хорошо перемешан, и плотно уложить и формы. Поэтому практически при приготовлении бетонных смесей и растворов приходится брать значительно больше воды. В жестких бетонных смесях В/Ц = 0,35—0,45, в пластичных—0,5—0,75.

Взаимодействие цемента с водой в бетоне начинается с поверхности цементных зерен, и только постепенно вода проникает внутрь их. Избыточная вода с течением времени испаряется, оставляя воздушные поры, и цементный камень в бетоне ослабляется. Поэтому прочность бетона (или раствора) будет тем меньше, чем выше пористость цементного камня, т. е. чем больше было взято воды для приготовления бетонной смеси.

В известковых и гипсовых растворах отношение количества воды к весу извести или гипса определяется водоизвестковым и водогипсовым отношением, которые играют сходную с водоцементным отношением роль.

Особое значение для прочности бетона имеют тщательность перемешивания и способ укладки бетонной смеси.

Только при механизированном перемешивании может быть достигнута необходимая однородная чость бетонной смеси. Укладывать ее следует при помощи вибраторов, это повышает прочность бетона на 20—30% по сравнению с бетонами, уложенными ручным способом.

На прочность бетона оказывают влияние так же условия выдерживания свежеуложенного бетона. Наиболее благоприятными являются влажные условия выдерживания при температуре от + 15 до+20°. Снижение температуры твердения бетона сильно замедляет процесс нарастания прочности бетона и раствора. При температуре 0° и ниже твердение бетона и раствора, приготовленных на чистой воде (без добавок солей), прекращается и возобновляется только после оттаивания. При этом происходит некоторая потеря бетоном прочности.

Выше было отмечено, что расчетная прочность бетонов и растворов принимается в возрасте 28 дней. Однако рост прочности бетонов и растворов продолжается и за пределами этого периода, но более замедленными темпами. В ряде случаев приходится предъявлять требования к прочности бетонов и растворов в более раннем возрасте. Примерный рост прочности бетона на портландцементе в зависимости от возраста показан в табл. 1.

|

Возраст бетона а днях

|

Относительная прочность в %

|

Возраст бетона в годах

|

Относительная прочность в %

|

|

7

|

60—75

|

|

|

|

28

|

100

|

1

|

175

|

|

90

|

125

|

2

|

200

|

|

180

|

150

|

4-5

|

225

|

Данные этой таблицы относятся к бетону, изготовленному на цементе средней активности, твердеющему в теплой и влажной среде. За 100% принята 28-дневная прочность.

Плотность бетона является одним из его важнейших свойств. От плотности зависят прочность, водонепроницаемость, морозостойкость, а следовательно, и долговечность бетона.

Для получения бетона с высокой плотностью необходимо, чтобы:

Абсолютной водонепроницаемости достичь , очень трудно, так как пустоты (поры) в бетоне соединяются в сквозные каналы, через которые вода будет просачиваться. Однако поры малого диаметра создают очень большое сопротивление движению воды, и бетон получается практически водонепроницаемым.

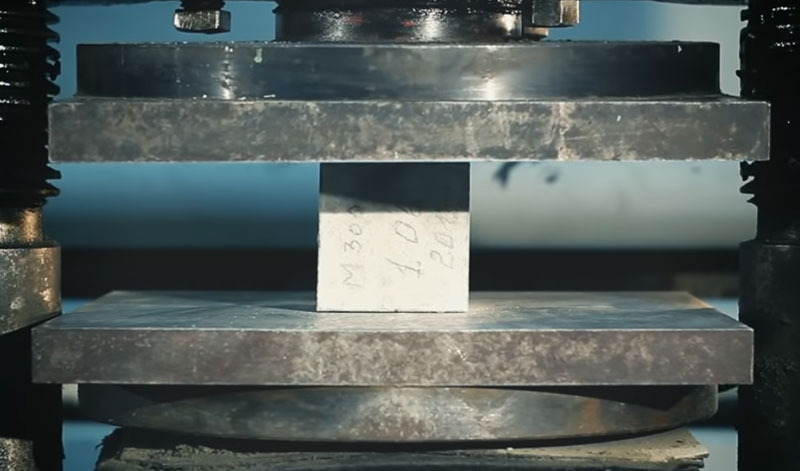

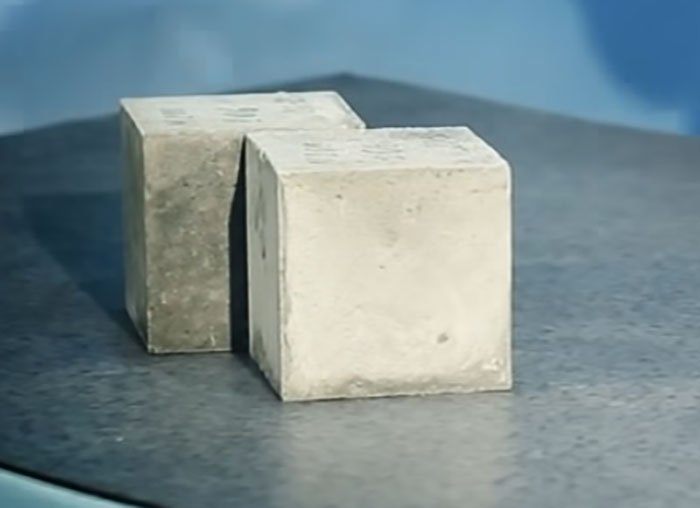

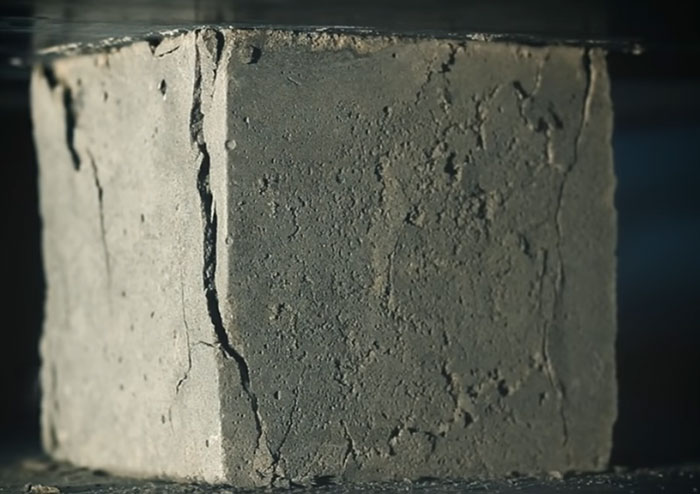

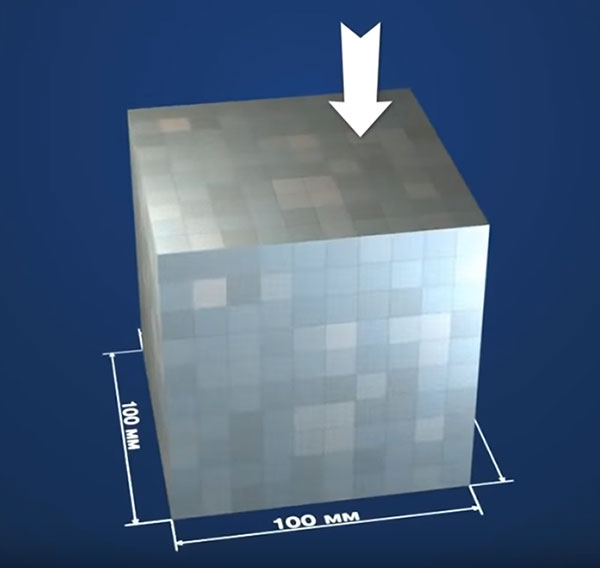

Испытание проводится следующим образом проверяют все составляющие бетонную смесь материалы на соответствие государственным стандартам, затем из этих материалов приготовляется бетонная смесь заданного состава и из нее формируются шесть образцов-кубов размерами 20X20X20 см каждый. После 26-дневного нормального хранения три куба насыщают в течение двух суток при температуре от +10 до + 20° водой и затем подвергают их попеременному замораживанию (при температуре —15°) к оттаиванию в воде (при температуре от +10 до +15°) по 3 часа столько раз, сколько циклов предусматривается техническими требованиями к данному бетону.

После последнего цикла кубы выдерживают двое суток на воздухе в сухом помещении и испытывают на сжатие. Одновременно испытываются на сжатие оставшиеся три куба, которые не подвергались испытанию. При этом прочность бетона не должна снизиться более чем на 25%, а потеря веса образца не должна превышать 5%.

Такие испытания являются обязательными при возведении бетонных и железобетонных конструкций, эксплуатация которых будет проходить в условиях попеременного увлажнения и замораживания. В зависимости от будущей области применения бетоны испытываются на 10, 15, 25, 35, 50, 150 и 200 циклов замораживания.

Твердение бетона (раствора) всегда сопровождается изменением его объема: при твердении на воздухе он высыхает и дает усадку, а при твердении в воде он немного разбухает. Так как высыхание бетона (раствора) снаружи происходит быстрее, чем внутри, получается неравномерная усадка, вызывающая иногда появление мелких трещин Усадка бетона (раствора) тем больше, чем больше в нем цемента.

Значительное уменьшение усадки бетона (раствора) может быть достигнуто путем применения жестких бетонов с малым В/Ц.

При твердении выделяется тепло, которое в массивных конструкциях вызывает длительное повышение температуры уложенного бетона даже при низкой температуре наружного воздуха. Свойством выделять при твердении тепло обладают почти все виды цементов. Больше выделяют тепла быстротвердеющие и высокопрочные цементы.

Это свойство имеет важное значение при воз ведении массивных бетонных и железобетонных конструкций, а также при производстве бетонных работ в зимних условиях.

Чем материал плотнее по своей структуре, тем он теплопроводнее или «холоднее»; чем он более порист, тем он «теплее». Теплопроводность материала зависит также от влажности материала. Вода, заполняющая поры или пустоты в материале, проводит тепло, поэтому влажный материал является более теплопроводным.

Исходя из таких соображений, обычный бе юн не годится для применения в качестве стенового материала в жилищном строительстве. В строительной технике для этих целей применяются бетоны, отличающиеся пористой структурой. Они характеризуются меньшей теплопроводностью и потому могут применяться в качестве материалов для стеновых ограждений. К таким бетонам относятся:

За рубежом преобладает способ производства ячеистых материалов на основе газообразующих веществ (алюминиевый порошок). В России широко применяется способ, основанный на смешивании цементного теста с предварительно взбитой пеной.

Ячеистый бетон на основе пены получается в результате отвердевания массы, приготовленной из вяжущего вещества, наполнителя, воды и пенообразователя. Для получения такой массы строительный раствор или тесто должны быть взяты литой консистенции; смешивание должно быть произведено тщательным образом.

Для приготовления ячеистых бетонов применяют пенобетономешалки.

Применяются различные пенообразователи — клееканифольный, сапониновый и смолосапониновый, алюмосульфонафтеновый, ГК, казеино-канифольный, жидкостекольный и др.

Аналогично указанному при смешивании известково-песчаного раствора с газообразующими веществами можно получить газосиликат.

По аналогии с бетонами растворы, приготовленные на пористом заполнителе (шлаке и др.), относятся к теплым растворам.