В качестве вяжущих для приготовления керамзитобетонной смеси, как правило, применяют цементы, изготовленные на основе портландцементного клинкера (портландцемент, пуццолановый портландцемент, шлакопортландцемент и быстротвердеющие портландцемент или шлакопортландцемент).

Для приготовления керамзитобетона, подвергаемого автоклавной обработке, допускается применение бесклинкерных вяжущих, например известково-шлакового цемента или известково-песчанистого вяжущего. При этом малоклинкерные и бесклинкерные цементы применяют лишь после опытной проверки возможности получения на их основе керамзитобетона требуемого объемного веса, заданной прочности и морозостойкости.

Вид цемента для приготовления керамзитобетона выбирают с учетом условий твердения бетона (нормальные условия или тепловая обработка) в соответствии с рекомендациями, приведены денными в табл. 1.

Таблица 1. Рекомендации по выбору цемента для изготовления керамзитобетона

| Режим твердения бетона в изделиях | Рекомендуемый цемент | Значение коэффициент та n при испытании цемента по способу ЦНИПС2 |

| Нормальное твердение | Портландцемент быстротвердеющий | n<2 |

| Портландцемент высокомарочный (марки 500 и более) | n < 2 | |

| Электропрогрев или пропаривание при температуре 70° и менее на стенде | Портландцемент быстротвердеющий | n < 2 |

| Портландцемент марки не ниже 400 | 2 < n < 4 | |

| Электропрогрев или пропаривание при температурах от 80 до 100° в стационарных камерах | Портландцемент быстротвердеющий | 2 < n < 4 |

| Портландцемент марки не ниже 400 | n > 5 | |

| Автоклавная обработка | Портландцемент | n > 4 |

| Песчаный портландцемент | n > 5 | |

| Шлакопортландцемент | n > 5 | |

| Пуццолановый портландцемент | n > 5 | |

| Известково-шлаковый, известково-зольный и известково-песчаный цементы | n > 8 |

Для приготовления декоративного бетона и раствора рекомендуется в первую очередь применять белый портландцемент. При отсутствии белого портландцемента допускается использовать обычный портландцемент с введением в него по необходимости тонкомолотых разбеливающих добавок (молотый известняк и т. д.) и пигментов. При этом марка разбеленного цемента должна быть не менее 300.

Все вяжущие, применяемые для приготовления керамзитобетона и декоративного бетона (раствора), должны удовлетворять требованиям соответствующих ГОСТов и ТУ.

При тепловой обработке керамзитобетона в целях экономии портландцемента рекомендуется после предварительного испытания заменить часть цемента тонкомолотыми гидравлическими добавками.

Для повышения скорости твердения средне- и низкомарочного портландцемента рекомендуется непосредственно перед использованием производить его домол, а в случае применения высокоалюминатного портландцемента (С3А>10%)—домол совместно с полуводным гипсом, добавляемым в количестве 3—5% от веса цемента. При использовании же быетротвердеющего портландцемента введение гипса в него запрещается.

Для керамзитобетонов, изготовляемых на портландцементе и подвергаемых автоклавной обработке, рекомендуется применять в качестве компонента вяжущего молотый кварцевый песок, молотый керамзит или другие кремнеземистые добавки (размолотые до тонкости помола цемента) до 50% от веса цемента. При этом процент добавки молотого кварцевого песка или других тонкомолотых добавок к цементу устанавливается опытным путем.

Помол тонкомолотых добавок к цементу можно производить сухим или мокрым способом. Тонкомолотые добавки смешивают с цементом либо путем их совместного помола, либо в мешалке при приготовлении бетонной смеси с соответствующим увеличением продолжительности перемешивания в 1,5—2 раза, либо в специальных смесителях.

Удобоукладываемость бетонных смесей улучшается от применения поверхностно-активных добавок: омыленного древесного песка, мылонафта, дегтеизвесткового пластификатора, пластификатора ГК и т. п.

Для снижения объемного веса керамзитобетона в бетонную смесь можно вводить пенообразователи (клееканифольный, смолосапониновый, алюмосульфонафтеновый, гидролизованную кровь ГК и т. д.).

При изготовлении железобетонных изделий с арматурой диаметром более 5 мм, которые не будут подвергаться увлажнению при эксплуатации, для ускорения твердения допускается применять хлористый кальций (не более 2% от веса цемента, считая на безводный СаСl2). При наличии несущей арматуры диаметром менее 5 мм добавка хлористого кальция не допускается. При автоклавной обработке изделий добавка хлористого кальция не рекомендуется. Возможность применения, кроме хлористого кальция, других ускорителей твердения уточняется опытным путем.

Добавки, применяемые для улучшения удобоукладываемости, а также для ускорения твердения бетона, должны удовлетворять требованиям действующих ГОСТов и ТУ. Эти добавки вводятся в бетонную смесь после контрольного лабораторного испытания образцов бетонов с принятым содержанием добавок.

Вода для затворения бетонной смеси не должна содержать вредных примесей, препятствующих нормальному схватыванию и твердению вяжущего бетона. Для приготовления и поливки керамзитобетона может применяться вода, пригодная для питья и соответствующая ГОСТ «Вода питьевая».

Таблица 2. Марки керамзитового гравия или щебня в зависимости от его объемного веса в насыпном состоянии

| Марка керамзитового гравия или щебня по объемному весу | Объемный насыпной вес сухого керамзитового гравия или щебня в кг/м3 | Прочность при сжатии в цилиндре в кГ/см2 не менее | |

| минимальный | максимальный | ||

| 250 | - | 250 | 6 |

| 300 | 251 | 300 | 8 |

| 350 | 301 | 350 | 10 |

| 400 | 351 | 400 | 14 |

| 500 | 401 | 500 | 20 |

| 600 | 501 | 600 | 30 |

| 801 | 601 | 800 | 40 |

| 1000 | 801 | 1000 | 50 |

Для приготовления керамзитобетона в качестве крупного заполнителя применяют керамзитовый гравий или керамзитовый щебень, а в качестве мелкого заполнителя — керамзитовый или другой песок.

По объемному насыпному весу данной фракции различают марки керамзитового гравия или щебня, приведенные в табл. 2.

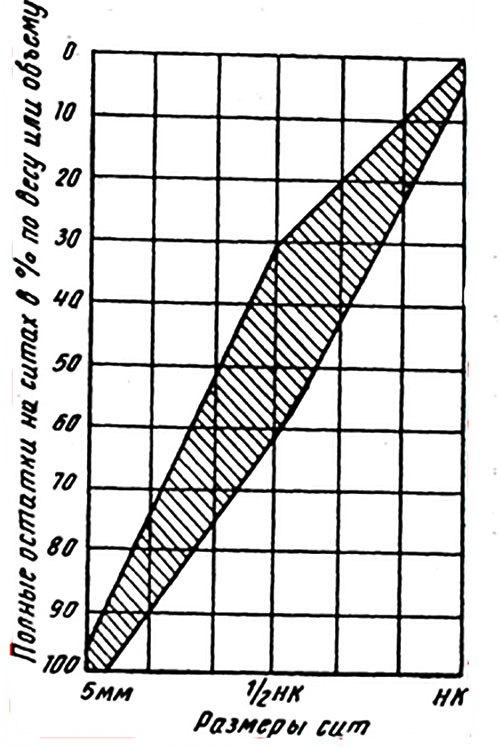

Зерновой состав керамзита должен соответствовать кривым, приведенным в СНиПе (рис. 1).

Рис. 1. Рекомендуемый зерновой состав керамзитового гравия иди щебня для приготовления плотного керамзитобетона (НК — наибольшая крупность заполнителя в мм)

Керамзитовый заполнитель должен отвечать следующим требованиям:

По объемному насыпному весу керамзитовый песок разделяют на марки, приведенные в табл. 3.

Таблица 3. Марки керамзитового песка в зависимости от его объемного веса в насыпном состоянии

| Марка керамзитового песка по объемному весу | Объемный насыпной вес сухого керамзитового песка в к г/м3 | Марка керамзитового песка по объемному весу | Объемный насыпной вес сухого керамзитового песка в кг/м3 | ||

| минимальный | максимальный | минимальный | максимальный | ||

| 500 | - | 500 | 800 | 701 | 800 |

| 600 | 501 | 600 | 1000 | 801 | 1000 |

| 700 | 601 | 700 | 1200 | 1001 | 1200 |

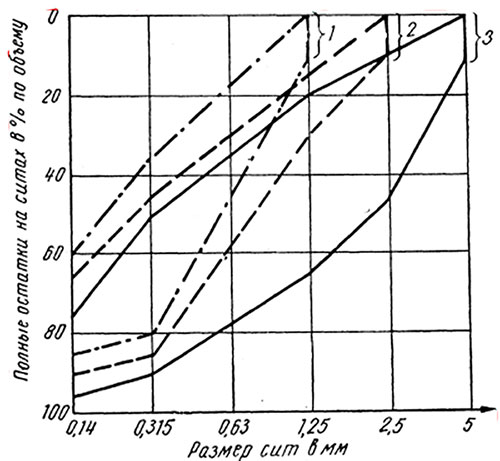

Зерновой состав песка должен соответствовать кривой, приведенной на рис. 2.

В настоящее время производство керамзитового песка еще не налажено. Поэтому до освоения такого производства допускается применять в качестве мелкой фракции для керамзитобе-тона дробленый керамзитовый или другие виды легких песков.

Керамзитовый песок должен соответствовать требованиям «Строительных норм и правил» (СНиП, ч. I), предъявляемым к легким пескам. При использовании других мелких заполнителей свойства их должны удовлетворять действующим ГОСТам и ТУ.

Завод-изготовитель обязан гарантировать соответствие качества поставляемого керамзита и мелкого заполнителя (песка) требованиям соответствующих ГОСТов и ТУ и сопровождать каждую партию поставляемого керамзита паспортом. Определение качественных показателей керамзита и легких мелких заполнителей производится по ГОСТ «Заполнители пористые неорганические для легких бетонов. Методы испытаний».

Керамзитовые заполнители, как правило, поставляются в воздушно-сухом состоянии с влажностью не более 2% по весу.

В качестве заполнителей для бетонных (растворных) облицовочных слоев применяют: плотный гравий и щебень; различные природные пески и пески, получаемые дроблением горных пород, а также гравий; щебень и песок, полученные дроблением керамического боя (кирпича и т. д.); минеральные молотые добавки (слюда, каменная мука и т. д.).

Рис. 2. Рекомендуемый зерновой состав пористых песков для приготовления плотного керамзитобетона

Рис. 2. 1— область мелкого песка; 2 — область среднего песка; 3 — область крупного песка

Все применяемые заполнители для бетона (раствора), предназначенного для облицовочных слоев, должны удовлетворять тpeбoвaниям действующих ГОСТов и ТУ.

Предельная крупность фракций крупных заполнителей для приготовления бетона для облицовочного слоя принимается с учетом размерности профильной отделки изделия и не должна превышать 10 мм.

Желательно, чтобы модуль крупности песка для бетонов и растворов принимался не менее 1,5.

Пигменты для цветного облицовочного слоя изделий должны быть минерального происхождения и обладать следующими свойствами: быть устойчивыми к щелочам; иметь тонкость помола, характеризуемую остатком на сите № 02 (—900 отв/см2) не более 2%; обладать светостойкостью и способностью сохранять цвет при тепловой обработке изделий; не вызывать разрушения цементного камня.