Воздушная известь — простейшее местное вяжущее, получаемое путем обжига известняков, мела, отходов ракушечника, доломитизированных известняков и других природных материалов и отходов химических производств, содержащих углекислый не имеющих значительных примесей глинистых веществ ( менее 8%)

Обжиг извести ведут до возможно более полного выделения углекислого газа, но не до спекания.

В результате получают продукт в виде кусков белого или от цвета, главной составной частью которого является безводная окись кальция СаО, а меньшую часть составляет окись магния — MgO. Этот продукт называют негашеной известью года комовой известью или кипелкой). Размалывая эту известь в тонкий порошок, получают молотую известь кипелку, применяемую в строительстве по способу И. В. Смирнова.

Негашеная известь химически соединяется с водой и образует гашеную (гидратную) известь, главной составной частью которой является гидрат окиси кальция Са(ОН)2. При гашении ограниченным количеством воды (но достаточным по химическому расчету, с учетом испарения) она распадается в тонкий порошок, называемый пушонкой. При гашении большим количеством воды или при смешивании пушонки с водой получается известковое тесто. Если это тесто разбавить еще большим количеством воды, получим известковое молоко.

Процесс производства извести заключается главным образом в обжиге, который ведется в печах различных систем, преимущественно в вертикальных шахтных печах, реже в кольцевых и во вращающихся.

Последние применяются для обжига мелких кусков известняка. Известняк при нагревании до определенной температуры и выдерживании при ней разлагается по реакции:

СаСОз + 42,5 ккал = СаО + СО2.

Эта реакция, называемая декарбонизацией, эндотермическая, т. е. происходит с поглощением тепла. На разложение 1 грамм-молекулы СаСОз (100 г) расходуется 42,5 ккал тепла.

При обычном атмосферном давлении (760 мм рт. ст.) для обжига необходима температура немного выше 900°. Однако для более быстрой передачи тепла от горячих газов кускам известняка температуру в печах доводят до 1100—1200°.

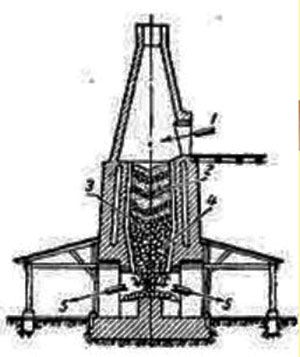

Печь, работающая по пересыпному способу: 1— вместо загрузки; 2 — зона подогрева; 3 — зона обжига; 4 — зона охлаждения; 5 — место

Наиболее распространенные известе-обжигательные шахтные (вертикальные) печи работают непрерывно. В такой печи одновременно происходят: подсушивание материала, обжиг (декарбонизация) и охлаждение. Сырье в кусках размером 5—10 см, загружаемое сверху, высушивается и подогревается отходящими горячими газами. В средней части печи идет обжиг. Далее обожженный материал опускается вниз и охлаждается воздухом, притекающим снизу через выгрузочное отверстие. Воздух, поступающий в печь, нагревается, соприкасаясь с известью, и идет вверх на поддержание горения.

В зависимости от рода применяемого топлива шахтные печи имеют разную конструкцию и подразделяются на:

Пересыпные печи устраивают в тех случаях, когда топливом служит антрацит, тощий каменный уголь или коксик, дающие короткое пламя. В такие печи топливо загружают слоями вперемежку с известняком. Недостаток пересыпных печей тот, что во время обжига к извести примешивается зола, и для обжига в них требуется ценное топливо и часто привозное.

Печи с выносными топками работают на длинноопламенном топливе (бурый уголь, дрова, торф и др.). Такое топливо, содержит большое количество углеводородов; в пересыпных печах вследствие сухой перегонки или даже воспламенения оно теряет значительную часть теплотворной способности, еще не дойдя до зоны обжига. Во избежaнии этого для сжигания длиннопламенного топлива применяют отдельные (выносные) топки выходящие в печь в нижней части зоны обжига. Печи этого типа, так как они дают возможность использовать дешевое местное топливо. В крупных печах механизирована загрузка и выгрузка, применяется искусственное дутье воздуха для ускорений обжига и повышения производительности печей. В этих условиях уже достигнут съем извести до 1200 кг с 1 м3 в сутки.

Печь с выносными топками: 1— выносная топка

Газовые, печи отапливают природным газом или газом, получаемым при газификации топлива в отдельном генераторе, либо в так называемых полугазовых выносных топках. В газовых печах зола не попадает в известь, поэтому в них получают наиболее чистые сорта извести.

В обожженной извести имеются частично негасящиеся куски (недожог) и куски, гасящиеся медленно (пережог). Недожог получается вследствие большой величины кусков обжигаемого материала или неравномерного распределения температур в печи. Он нежелателен, так как является балластом.

Недожженная и особенно пережженная известь опасны такая известь гасится очень медленно, поэтому после кладки стены или нанесения штукатурки могут появиться трещины как следствие запоздалого гашения кусков извести. Пережог характеризуется спеканием извести с примесями кремнезема, глинозема и окиси железа, а также уплотнением окиси кальция при высокой температуре. Примесь углекислого магния, который разлагается при более низкой температуре, чем углекислый кальций, легко может привести к пережогу.

Во время обжига известняк немного уменьшается в объеме и очень значительно в весе, так как теряет углекислый газ, составляющий в чистом известняке до 44% от общего веса. Вследствие потери углекислого газа куски извести после обжига получается пористыми. Удельный вес негашеной извести составляет около 3,1, объемный вес колеблется в пределах от 800 до 1000 кг/м3

Подзол — отход кожевенной промышленности, получаемый при дублении кож, представляет собой известковое тесто, по качеству соответствующее извести третьего и ниже сортов, загрязненное животной шерстью и обрывками кож. Подздлы «короткой сгонки» содержат растворимые соли, дающие выцветы при высыхании раствора. Поэтому предпочтение следует отдавать подзолам «длинной сгонки». Подзол, содержащий разлагающиеся органические примеси, необходимо выдерживать в отвалах один-два месяца.

Подзолы применяются в строительных растворах низких марок (после проверочного испытания) для кирпичной кладки.

Карбидный ил - отход при получении ацетилена из карбида кальция; представляет собой известковое тесто, по качеству соответствующее извести второго и выше сортов; часто содержит зерна неразложенного карбида и растворенный ацетилен. Такой ил необходимо выдерживать один-два месяца до исчезновения запаха ацетилена. Карбидный ил применяется для строительных растворов и побелочиых работ.

Окшара — отход использованной хлорной извести при отбеливании пряжи и ткани — представляет собой известковое тесто, содержащее 2—4% хлористого кальция и 1,5—2,5% свободного хлора (в свежем состоянии). Окшару нужно выдерживать в отвалах пять-шесть месяцев. Применяется в строительных растворах (известковые — окшара пополам с обыкновенной известью, смешанные —- взамен известкового теста).

Отходы гашения извести — смесь непогасившихся кусков с частично погасившейся известью. После просушки и помола образуется слабогидравлическая известь. Выдержанные во влажном состоянии в отвалах и процеженные через сита 2,5—5 мм отходы гашения можно применять в растворах взамен очень тощей извести.

Фильтпрессная грязь — отходы производства на сахарных заводах. После просушки и обжига дает воздушное вяжущее, пригодное для растворов в каменной кладке. При обжиге в смеси с глиной дает гидравлическое вяжущее.

Известь применяют главным образом для изготовления известково-песчаных, известково-шлаковых и других растворов, употребляемых для кладки кирпичных и каменных стен и для штукатурки. Для кладки фундаментов в сырых местах, для фундаментов и стен многоэтажных зданий простые известковые [растворы непригодны. В этих случаях применяют цементно-известковые и цементные растворы.

Известковое тесто в чистом виде не применяется, так как при высыхании оно дает значительную усадку и растрескивается; песок или шлак служат жестким скелетом, который уменьшает усадку извести.

В сельскохозяйственном строительстве известковопесчаные растворы и бетоны применяются для возведения набивных (трамбованных) стен зданий.

Известь в большом количестве используется для производства силикатного кирпича, а частично также для изготовления смешанных вяжущих.

Известь (в виде известкового молока) служит связующим веществом для известковых красок.

Комовую извёсть-кипелку перевозят навалом в железнодорожных вагонах, в закрытых автомобилях и в контейнерах. При перевозках в автомобилях ее необходимо закрывать брезентом во избежание попадания дождевой воды и преждевременного гашения. Тарой для молотой извести-кипелки служат закрытые металлические контейнеры, бумажные битуминированные мешки или стальные барабаны.

Известь-кипелка, а также пушонка должны храниться на стройках в закрытых складах, имеющих плотные крыши, стены и дощатый пол, возвышающийся над землей. Чтобы качество извести существенно не понизилось, ее не следует хранить на складе более одного месяца даже в сухом климате. В бумажных битуминированных мешках срок хранения молотой извести-кипелки не должен превышать 10—20 суток (иначе мешки могут рваться вследствие постепенного гашения извести)