Клеи животный, продукт обработки различных материалов животного происхождения, обладающий сильной связывающей способностью.

Химическая природа клея до сих пор точно не установлена; предполагается, что он является продуктом гидролиза коллагена. При разваривании различных частей животного организма (кожи, хрящей, костей, сухожилий) с водой или разбавленными кислотами образуются глютин и хондрнн.

Непосредственным продуктом гидролиза колагена — почти чистый глютин — является желатина. Клеи же представляет собой продукт, содержащий наряду с глютином значительное количество продуктов распада его чем и определяется различие в химическом строение и коллоидной структуре между обоими веществами.

Глютин обладает более сильной связывающей способностью и получается главным образом из шкур и костей; он представляет собой бесцветное нейтральное вещество без запаха и вкуса, нелетучее и разлагающееся до плавления.

Элементарный состав глютина: 49—51% С; 6,5—7,0% Н; 17—18% N и 0,6% S.

Xондрин образует главную составную часть клея, полученного из хрящей; он содержит: 49—50% С, 6,6—7,1% Н; 14,4—15,5% N; 27,9—29,6 О и 0,4—0,65% S.

По физико-химическим свойствам клей представляет собой гидрофильный коллоид. При погружении в холодную воду он набухает, поглощая воду в количестве, превышающем в 6—10 раз его собственный вес. При набухании выделяется тепло и происходит контракция. При нагревании с водой набухший продукт переходит в раствор (золь) и по охлаждении образует студень (гель). Умеренным нагревом (50—60°) студень можно опять обратить в жидкое состояние, причем раствор сохраняет способность к застудневанию. Студень клея в отличие от вязких жидкостей нетекуч и сохраняет острые углы и ребра в течение нескольких суток.

По роду материала, из которого изготовляют, в технике различают следующие сорта животного клея:

Основным сырьем для производства мездрового клея являются отбросы кожевенных заводов и мясокомбинатов. Сюда входят: мездра (бахтарма), получаемая при машинной обработке нижней части шкуры перед дублением, обрезки шкуры от ручной обработки шкуры (уши, башки, хвосты и пр., сухожилия и жилы, кишки, хрящи и рубцы.

Все эти отбросы объединяются под общим названием клеевой мездры. Получаемые при ручной обработке шкур телят, опойка и выростка обрезки башки и мездра, а также обрезки шкуры при машинном раздвоении ее (обрывки шпальта), обрезки пергамента и сыромятных шкур— объединяются под общим названием желатинового сырья. Кроме того в кустарном производстве употребляются обрезки шкур меховых фабрик (кроличьи, заячьи, собачьи и пр.), шубный лоскут. Выходы клея колеблются в зависимости от рода и качества сырого материала; в среднем от веса сырой клеевой мездры выход получается от 8 до 9%.

Поступающий на завод сырой материал после сортировки подвергается предварительной промывке водой для удаления остатков извести, соли, грязи, сернистого натра. В последнем случае при промывке добавляется небольшое количество соляной кислоты (до 2%). После предварительной промывки сырье измельчается на мездрорезке. Измельченное сырье на механизированных заводах пневматическим транспортом по трубам направляется в зольники, где подвергается продолжительной обработке известковым молоком (3° Вё). Режим известковой обработки зависит от рода и качества материала и от предварительной обработки шкуры на кожевенном заводе; средняя продолжительность известковой обработки составляет 15—30 дней, причем известковое молоко 3—4 раза заменяется свежим.

Известкование производят в деревянных и бетонных чанах или во вращающихся барабанах. Иногда применяют приспособления для размешивания молока или продувку сжатым воздухом. Процесс считается оконченным, если разрезанный материал имеет в разрезе синеватую стекловидную структуру. Под действием извести соединительнотканные волокна шкуры сильно разбухают, остатки мяса, крови и другие белки, не дающие клея, растворяются, жиры омыляются с образованием кальциевых мыл.

После известкования сырья на местах заготовки, отдаленных от клееваренного завода, иногда его сушат на воздухе или в специальных сушилках. Такая сушка дает лучшее качество. На некоторых заводах длительную обработку сырья в известковом растворе заменяют ускоренной золкой в течение 36—48 час. путем перемешивания в слабых растворах едкого натра или кальцинированной соды.

Ускоренная золка дает меньший процент выходов высшего сорта по сравнению с длительной известковой золкой и требует больше затрат на электроэнергию. После золки сырье промывается в воде в аппаратах различной конструкции (контроллеры, мездромойки, гашпели). Длительность промывки 16—2 1/4часа при расходе проточной воды до 60 мл на 1 т сырья. Остатки извести удаляют промыванием материала в слабом растворе соляной кислоты, после чего следует промывка водой, отбелка раствором S02( 1,5 Вё) в течение 12 час. и окончательная промывка водой до нейтральной реакции.

Промытый и нейтрализованный материал, иногда измельчают в особых машинах (роллах, волк-машинах, мясорубках и т. п.), после чего обычно отжимают в особых прессах. Приготовленное тем или иным путем сырье подвергают выварке, обычно в деревянных чанах с ложным днищем, под которым расположены змеевики для обогрева закрытым паром.

Загруженный материал заливают теплой водой, впускают пар в змеевик и ведут варку для получения желательной консистенции; последнюю проверяют частыми пробами на скорость застывания бульона и крепость студня, д также замеряют концентрацию клеемером Зура. Готовый бульон сливают и операцию повторяют до тех пор, пока материал не будет больше давать застывающего бульона. В зависимости от рода сырья и в особенности от тщательности предварительной обработки (степени прозоленности, разрыхления и измельчения) выварка клея производится при разных температуpax ниже 100°.

Как правило чем лучше и длительнее золка, тем при меньшей температуре вываривается клей и тем выше его качество. Последний бульон варится при t 100° и идет для заварки бульона следующей партии. Обычно делают от 3 до 5 варок с интервалом t° от 65 до 100°. Из варочного остатка на дне чана, состоящего из эластиновых волокон, кальциевых мыл и жиров, волос и различных кератиновых образований, выделяют жир путем обработки этого остатка серной кислотой. Получаемый жир пригоден для мыловарения.

Концентрация клеевых бульонов колеблется в зависимости от качества сырого материала, в среднем бульоны содержат 5-8% сухого клея. Из варочных чанов бульон сливают в отстойники и подвергают фильтрованию в фильтрпрессах с фильтрующей массой из смеси целлюлозы, асбеста и фибры.

Затем: бульоны концентрируют в вакуум-аппаратах, обычно до содержания от 27 до 35% сухого клея.

Упаренный раствор разливают в формы (иа оцинкованного железа), где он охлаждается либо водой либо холодным воздухом. Вынутые из форм блоки застывшего студня (галерты) разрезают на специальных машинах на пластинки толщиной 8—15—30 мм, которые раскладывают на сушильные сетки — деревянные рамы, обтянутые сеткой либо из тонкой веревки, либо из алюминия.

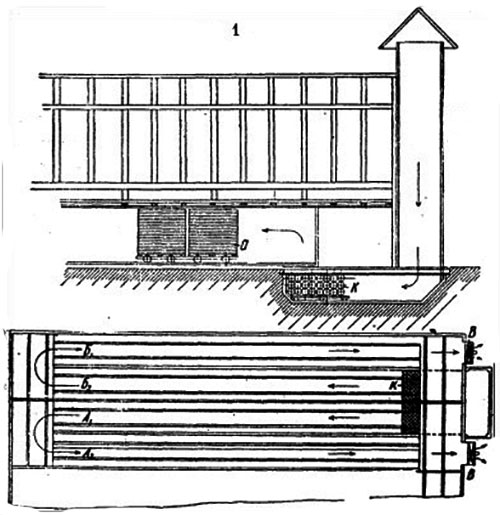

Нагруженные сетки укладывают на плоские вагонетки: обычно в две колонки высотой 2 м и вводят в сушильное пространство. На рис. 1 изображена канальная сушилка (каналы A1 — A2, Б 1 — Б2), представляющая собой длинную камеру (20—50 м), поперечное сечение которой обычно соответствует такому же сечению двух параллельно поставленных вагонеток а, нагруженных сушильными рамами, плюс минимальные промежутки (не более 5 см) у стен, потолка и между вагонетками для свободного передвижения последних вдоль канала.

На обоих торцах канала имеются легко открывающиеся раздвижные или поднимающиеся двери. Вагонетки передвигаются вдоль канала вручную по узкоколейному рельсовому пути. На одном конце канала находится паровой калорифер, на другом конце вентилятор, просасывающий через канал слабо нагретый воздух. Сушка ведется по принципу противотока. Процесс сушки является одним из наиболее ответственных моментов производства и требует тщательного наблюдения.

Температура сушки для мездрового клея не должна превышать 20—25°, т. к. t°nл свежего, студня лежит около этой температуры. Но по мере высушивания студня t° можно поднимать и в конце довести се даже до 45°. Количество воздуха, которое просасывается вентилятором, должно находиться в определенном отношении к содержанию влаги в атмосферном воздухе, к длине канала и весовому количеству высушиваемого материала. Продолжительность сушки зависит от концентрации студня, толщины плитки, влажности и скорости воздуха и t° сушки; сушка плиток мездрового клея длится ~ 3—8 суток.

Чем лучше качество клея, выше его «вязкость, тем меньшей концентрации студень т. б. разрезан на плитки для сушки и тем быстрее он сохнет. Высушенные плитки снимают с рамок, сортируют и упаковывают обычно в мешки. В некоторых случаях высушенный продукт дробят на машинах, после чего калибруют на рассеве на равномерные зерна в 3, 2, 1 мм. В таком виде клей потребителю легче применять.

Сырьем для производства костяного клея служит местная или привозная кость, собираемая либо на свалках и полях либо в столовых, фабриках-кухнях и колбасных фабриках. Лучшие виды кости (свежая твердая трубчатая, челюстная, лобовая — непористые части скелета) направляются для производства желатины. Туда же направляются и отходы пуговичных фабрик — кость «решетка». Отсортировка кости для производства желатины, а также для поделочных целей (зубные щетки, пуговицы и прочие костяные изделия) производится как на складских базах, мясокомбинатах, колбасных фабриках, так и на «сортировочных лентах костеобрабатывающих жлееваренных заводов.