Количество смесителей на асфальтобетонных заводах зависит от их производительности, от объема работ по выпуску асфальтобетонных смесей и от срока, в течение которого должна быть выполнена эта работа.

Асфальтобетонные заводы по характеру своей работы и их оборудованию можно разделить на две основные группы.

Перовая — заводы, работающие на местных каменных материалах. На территорию завода доставляются битум, камень и песок (если завод не расположен в каком-либо карьере). На этих заводах камень перерабатывается в щебень различных фракций приготовляется минеральный порошок.

Вторая — заводы, работающие на готовом привозном материале, т. е. щебне соответствующих фракций, минеральном порошке и битуме.

Каждая из этих групп заводе имеет свои достоинства и недостатки, которые кратко сводятся к следующему.

При расположении строящихся дорог вблизи песчаных или каменных карьеров асфальтобетонные заводы необходимо строить в этих карьерах или возможно ближе к ним. В этом случае значительно сократится:

При этом увеличится потребность в механизмах и машинах, добывающих и перерабатывающих каменные материалы. При приготовлении щебня на заводе следует учитывать, что он будет использоваться не только для приготовления асфальтобетонной смеси, но и для основания дорожного покрытия и других работ. Минеральный порошок, приготовляемый на асфальтобетонном заводе из местных материалов, по своему гранулометрическому составу должен соответствовать Техническим условиям.

При работе на привозных материалах количество машин и механизмов, приготовляющих щебень и минеральный порошок, значительно сократится. Стоимость приготовления 1 т порошка или щебня соответствующих фракций уменьшится, так как они будут приготовляться индустриальным методом. Но при этом увеличится:

Площади, необходимые для штабелей материала, определяются исходя из объема работ и допускаемой высоты хранения материала. При этом необходимо учитывать, что склады должны быть рассчитаны на хранение 30—60% годового количества материала, который, как правило, завозится до начала строительного сезона.

Высота штабелей песка и щебня может быть неограниченной. Практически высота штабелей зависит от механизмов, применяемых при укладке и расходовании материалов.

Допускаемая высота штабеля минерального порошка зависит в основном от двух факторов—продолжительности хранения и качества обработки его вяжущим. Практически высота штабеля для сезонного хранения равна:

Увеличение высоты штабеля минерального порошка ведет к образованию комков и слипанию.

Современные асфальтобетонные заводы имеют большое количество машин и механизмов, расстановка которых должна быть подчинена технологическому процессу приготовления смеси.

Количество и качество выпускаемой асфальтобетонной смеси зависит от хорошо продуманной организации технологического процесса на заводе. При правильно осуществленной организации работ с максимальной механизацией трудоемких процессов удешевляется продукция, увеличивается выпуск асфальтобетонной смеси и улучшается ее качество. Правильная расстановка машин и механизмов позволяет избежать пересечения грузопотоков на заводе и обеспечить своевременную подачу материалов к смесителю для его бесперебойной работы с минимальными затратами рабочей силы и энергии.

Для выполнения этих требований необходимо строить асфальтобетонные заводы по заранее разработанному и утвержденному проекту.

При составлении рабочего проекта асфальтобетонного завода необходимо учитывать рельеф местности, умелое использование которого может заменить сложное оборудование простейшими механизмами при сохранении максимальной механизации трудоемких процессов.

При выборе места для постройки асфальтобетонного завода должны быть подсчитаны экономические показатели, которые в основном зависят: от дальности возки готовой смеси к месту укладки, от расстояния и удобства транспортирования материалов, составляющих смесь, а также от рельефа местности и наличия необходимого количества воды для работы паровой установки.

При постройке заводов расстояния между агрегатами должны быть наименьшими, но с обеспечением свободного доступа к ним и Ь. «соблюдением правил техники безопасности и пожарного надзора при их эксплуатации.

Ниже рассматриваются две схемы организации работ, соответствующие первой и второй группам асфальтобетонных заводов.

Первая схема условно названа схемой А, вторая — схемой Б.

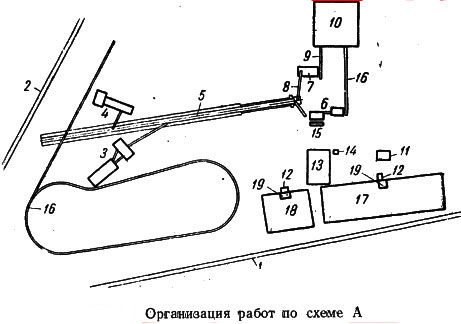

Описание схемы организации работ дано в порядке технологического процесса приготовления и заготовки материалов, составляющих асфальтобетонную смесь (рис. 1).

Каменный материал на территорию завода подвозится по железнодорожным веткам 1 и 2 и разгружается в прирельсовый склад. Из прирельсового склада камень грузится экскаватором с емкостью ковша 0,25 м3 в вагонетки Т-14 емкостью 1 м3, которые транспортируются мотовозом Т-60 к камнедробильному цеху.

Камнедробильный цех состоит из двух агрегатов: СДУ-30 (3) и ПДУ-30 (4).

Камнедробильный агрегат СДУ-30 имеет индивидуальные приводы узлов и механизмов, управление которыми производят с одного пульта, а поэтому обслуживают эту установку только два человека — оператор и слесарь-смазчик.

Агрегат ПДУ-30 работает от двигателей внутреннего сгорания и обслуживается тремя рабочими следующих специальностей: моторист, оператор, слесарь-смазчик.

Приямок Пластинчатого питателя камнедробилки СДУ-30 опущен ниже уровня земли, что позволяет производить его загрузку опрокидыванием вагонетки.

Камнедробилка ПДУ-30 установлена в траншее так, что приемный (загрузочный) бункер находится на уровне земли, что также способствует улучшению условий загрузки.

Вагонетки разгружаются в приямок питателя камнедробилки СДУ-30 й приемный бункер камнедробилки ПДУ-30.

Подача щебня к смесителю производится траншейным транспортером 5 длиной около 110 м, закрытым сверху настилом из досок. Загрузка транспортера производится самотеком через питающие люки, которые закрываются заслонками. Щебень транспортерами Т-45 складывают на настиле траншейного транспортера или рядом с ним.

По мере расходования штабелей щебня, расположенных на настиле траншейного транспортера, загрузка последнего производится тракторным отвалом, подающим щебень из штабелей.

При поступлении на завод готового щебня его разгружают на настил траншейного транспортера или около него.

Песок подвозят автомобилями из карьера и разгружают на настиле транспортера 5 ближе к смесителю.

Разгрузочный конец транспортера поднят на высоту 7 м над поверхностью земли. Такой подъем необходим, так как транспортер подает песок и щебень к двум смесителям Д-152 (6) и Г-1 (7).

На разгрузочном конце транспортера укреплен поворотный конус 1, который направляет песок и щебень или по сыпному лотку 2 к смесителю Д-152 или на виброгрохог весовой дозировки для смесителя Г-1. Виброгрохот, бункер и весы являются деталями асфальтобетонного смесителя Д-152. При работе смесителя Д-152 включается электромотор траншейного транспортера, который подает песок и щебень по ссыпному лотку к питателю 4 холодного элеватора 5 смесителя. У питателя создается небольшой запас материала, который расходуется при вынужденной остановке транспортера.

Первое предварительное дозирование песка и щебня различных фракций осуществляется питающими люками транспортера, через которые эти материалы поступают на траншейный: транспортер.

Питатель выполняет роль дозатора смеси песка и щебня, подаваемой в сушильный барабан. Щебень, просушенный в смесителе Г-1, выгружается из последнего транспортер Т-45 (9) ( рис. 6), который подает его к загрузочному приспособлению шаровой мельницы СМ-14 {10). Приготовленный минеральный порошок хранится на складе, находящемся в одном помещении с шаровой мельницей. Из оклада к смесителю минеральный порошок подвозится в вагонетках узкой колеи 16.

Смеситель Г-1 в основном попользуется для просушивания щебня, из которого готовится минеральный порошок. При ремонте смесителя Д-152, Г-1 можно использовать для приготовления асфальтобетонной смеси. В этом случае материал, подаваемый траншейным транспортером, отводится ионическим поворотным лотком на виброгрохот весовой дозировки, где его сортируют, взвешивают и подают чешуйчатым элеватором 8 в загрузочный бункер смесителя Г-1. В этом смесителе, кроме сушки каменных материалов, преимущественно готовят смесь только для нижнего слоя покрытия.

Битум подвозят в железнодорожных цистернах или контейнерах по ветке 1. Разогрев битума производят паром, поступающим из парового котла 11, и сливают в битумо-хранилшще открытого типа.

Битумохранилище земляного типа имеет два отделения 18 и 17, емкость которых соответственно равняется 400 м3 и 800 м3. Откосы хранилища (1 : 1,5) выстланы досками. Дно каждого отделения сделано с уклоном 2—3% к приямку 19 (S = 3X3 м, h = 1,2 м) с паровым обогревом, к которому подведена заборная труба битумного насоса.

Из хранилища битум подается насосом 12 в батарею битумо-плавильных котлов 13.

Второй битумный насос 14 подает битум из битумоплавильного агрегата к смесителям. Битумные насосы приводятся в действие электромоторами по 3,5 квт каждый и обслуживаются одним рабочим.

Паросиловая установка 11 состоит из парового вертикального котла ВГД-28/8 со следующей характеристикой:

Площадь нагрева ... ... . 28,5 м2

Рабочее давление . 8 ат

Объем водяного пространства . . . . 3,1 м3

Объем парового пространства . . . . 0,9 м3

Котел можно отапливать твердым, жидким и газообразным топливом.

Силовой агрегат 15 смесителя может состоять из двух электромоторов (при наличии электроэнергии) или двигателей внутреннего сгорания, которые приводят в движение сушильную и смесительную установки.

Асфальтобетонные заводы, работающие на готовом привозном материале, подразделяются на две подгруппы: заводы, расположенные около железнодорожных станций и имеющие железнодорожные ветки, и заводы, расположенные на трассе или в карьерах и не имеющие подъездных железнодорожных путей. Ниже рассматривается организация работ, принятая по первой подгруппе. Так как организация работ должна преусматривать яе только хранение и подачу материалов к смесителю, но и своевременную выгрузку материалов из железнодорожного транспорта, то количество машин и механизмов должно 0ыть больше, чем на заводах второй подгруппы.

В соответствии с расположением смесителя выбираются и места для хранения каменных материалов. Площадка для хранения и разгрузки с железнодорожных вагонов должна быть специально подготовлена. Подготовка может заключаться в планировании и укатке или другом виде улучшения в зависимости от рельефа местности, грунта и других причин. Без проведения подготовительных работ каменный материал будет втаптываться или перемешиваться с грунтом при подаче к штабелям и смесителю погрузчиками или тракторными отвалами.

Описание схемы организации работ ведется в последовательности технологического процесса (рис. 5).

Каменный материал.

Ввиду того, что в настоящее время вагоны подаются под погрузку и разгрузку только составами, то и прибывающий щебень будет одной фракции.

После разгрузки щебень тракторным отвалом или погрузчиком укладывают на заранее приготовленное для каждой фракции место около смесителя.

Своевременная уборка каждой фракции щебня предохранит его от смешивания, а следовательно, и уменьшит непроизводительные затраты на дополнительную разгрохотку и позволит освободить место для разгрузки следующего железнодорожного состава.

При подаче железнодорожного состава с различными фракциями разгрузку необходимо вести так, чтобы фракции не перемешивались. Для укладки щебня в штабели при одновременной разгрузке нескольких фракций во избежание их смешивания желательно использовать погрузчики. При отсутствии железнодорожной ветки на территории завода щебень подвозят автомашинами и укладывают по фракциям на подготовленной площадке, возможно ближе к питателю холодного элеватора.

Песок можно подвозить автомашинами на подготовленную площадку, расположенную около питателя холодного элеватора асфальтобетонного смесителя.

Подача песка и щебня различных фракций из штабелей к питателю холодного элеватора смесителя можно производить различными механизмами и машинами. Производительность этих машин и механизмов должна быть такая, чтобы смеситель был полностью загружен.

Кроме этого, необходимо учитывать, что при стахановской работе производительность смесителя может быть увеличена на 10—15%, что также должно быть учтено при выборе машин и механизмов, подающих к смесителю песок, щебень, битум и минеральный порошок.

Этими машинами могут быть погрузчики, транспортеры зависит от многих факторов и в каждом случае должно решаться самостоятельно. Основным критерием для выбора оборудования и машин являются два фактора, а именно: стоимость машино-смены оборудования и наличие оборудования. Наиболее часто применяемыми машинами являются погрузчики, тракторные отвалы и транспортеры, причем в отдельных случаях один траншейный транспортер длиной около 80 м может заменить почти все указанные машины.

Минеральный порошок подводится на территорию асфальтобетонного завода по железнодорожной ветке и разгружается в крытый склад. Разгрузка минерального порошка из вагонов может производиться автопогрузчиком с емкостью ковша 1,0 м3 или транспортером Т-80 длиной 10м.

Для использования автопогрузчика необходимо иметь эстакаду или платформу высотой, равной высоте пола вагона, по которой автопогрузчик будет въезжать в вагон для работы.

Транспортер Т-80 должен быть обязательно защищен, чтобы минеральный порошок при транспортировании не разносился ветром..

Склад минерального порошка расположен между железнодорожной веткой и смесителем, со стороны элеватора.

Подача минерального порошка из склада к приямку элеватора смесителя может быть осуществлена винтовым транспортером Т-49 или транспортером, закрытым от воздействия ветра.

Интересная конструкция по подаче минерального порошка к смесителю была осуществлена на 2-м асфальтобетонном заводе г. Москвы. Предложили транспортировать минеральный порошок цепной передачей, проходящей в трубе. Работа этого транспортера происходит следующим образом. С одной стороны в трубу загружается минеральный порошок, который цепью, проходящей в этой трубе, забирается и перемещается в конец трубы.

Этот цепной транспортер работал в течение года безотказно, имея незначительный износ трубы и цепи.

Битум подвозят по железнодорожной ветке в цистернах или контейнерах. Разогрев его для сливания из цистерн производят паром, поступающим из котельной по паропроводу.

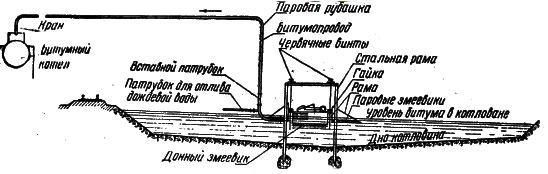

Разогретый битум сливают в битумохранилище открытого типа. Подачу битума из хранилища в котлы можно осуществлять двумя методами: первый — со дна хранилища, т. е. из приямка, второй — с поверхности.

Битумохранилище, изготовленное по первому методу, описано в схеме А.

Хранилище ямного типа с газоподогревом. Подогрев битума в хранилище производится отходящими газами, битумоплавильных котлов. Битум из хранилища подается шестеренчатым насосом в котлы. Так как битум в хранилище подогревается до температуры 0-40°, то расход топлива и время подогрева битума до требуе-емой температуры в котлах значительно сокращается. Нагретый и обезвоженный битум подается в рабочие котлы, в которых только поддерживается его рабочая температура. Предварительный подогрев битума в хранилище позволил сократить количество битумных котлов.

Подача битума по второму методу была осуществлена на 2-м асфальтобетонном заводе г. Москвы.

Битумный насос вместе с паропроводами помещен в металлическом ящике и подвешен на тросах.

Паропроводами битум нагревается до температуры 70—80° и поступает в поршневой насос, которым подается по битумо-проводу в битумные котлы.

На рис. 2 приведен общий вид этого приспособления.

Рис. 2. Подача битума ив хранилища в батарею битумных котлов