Подготовленные к ручной дуговой сварке детали устанавливают в нужном положении и закрепляют неподвижно специальными приспособлениями (струбцинами, скобами, закрепками, кондукторами).

Сварщик прикосновением электрода к изделию зажигает дугу и затем перемещает электрод, заполняя шов плавящимся металлом электрода и поддерживая короткую дугу (около 3 мм).

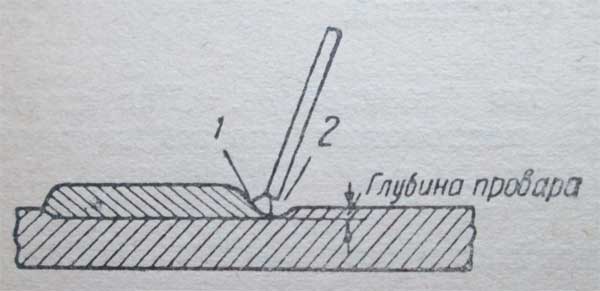

Для расширения валика и увеличения количества тепла, передаваемого шву, электроду сообщаются поперечные колебательные или зигзагообразные движения. На рис. 1 приведена схема процесса отложения наплавленного металла при дуговой сварке металлическим электродом с тонкой обмазкой.

Необходимым условием прочности сварки является достаточная глубина провара в основном металле, т. е. достаточная глубина сплавления наплавленного металла с основным (в среднем около 3 мм).

Из-за резкой разницы в температурах, вследствие теплового расширения и усадки наплавленного металла, при сварке в конструкциях возникают внутренние напряжения и коробление, которые могут вызвать образование трещин.

Для уменьшения внутренних напряжений и коробления при сварке применяют следующие общие приемы:

Режим ручной электродугой сварки, в основном, зависит от толщины свариваемой стали, от диаметра и типа электрода.

В табл. 1 приведены ориентировочные значения силы сварочного тока в зависимости от толщины стали.

Таблица 1. Силы тока при ручной сварке

| Толщина стали мм |

2-4

|

4-8

|

8-12

|

12 и более

|

|||||

| Диаметр электрода мм | 3 | 4 |

4

|

5

|

5

|

6

|

5

|

6

|

8

|

| Сила тока, а | 80-150 | 140-200 | 140-200 | 175-250 | 175-250 | 210-350 | 175-250 | 210-350 | 300-500 |

Рис. 1. Наплавка электродом с тонкой обмазкой: 1—дуга; 2—кратер.

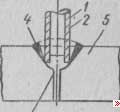

Более высокую производительность дает способ электросварки с глубоким проплавлением (сварка погруженной дугой или так называемой ультракороткой дугой). Сварка производится качественными электродами с толстым покрытием.

Рис.2. Схема погружения дуги: 1- стержень электрода, 2- покрытие, 3- пятно дуги, 4- расплавленный металл, 5- изделие

После возбуждения дуги электрод чехольчиком нерасплавившегося покрытия на его конце опирается на свариваемые детали. Это обеспечивает наименьшую длину дуги без короткого замыкания и более глубокий провар (рис. 2), чем при обычной открытой дуге. Такой способ повышает производительность в полтора - два раза и дает экономию электродов и электроэнергии.