.

Ускорение твердения бетона позволяет быстрее получить изделия с отпускной прочностью, повысить оборачиваемость форм и другого оборудования, а также эффективнее использовать производственные площадки.

Основным методом ускорения твердения бетона является тепловая обработка. Она позволяет получить в необходимые сроки прочность изделий, допускающую их транспортирование на строительство, монтаж в зданиях и сооружениях, а также восприятие действующих нагрузок. Поэтому такая обработка, несмотря на дополнительные затраты, повышенный расход цемента и иногда некоторое снижение прочности бетона является необходимым условием их заводского производства. Особенно она требуется для бетонов на известково-песчаных, а также на малоактивных смешанных и шлаковых вяжущих, поскольку без тепловой обработки такие бетоны в практически приемлемые сроки не могут получить необходимую прочность.

К тепловой обработке относятся пропаривание при атмосферном и повышенном давлении, электропрогрев и лучистый обогрев, выдерживание с помощью нагреваемой воздушной среды и т. д. Наиболее распространено пропаривание. Однако последнее мало эффективно для изделий толщиной более 30 см, из легких бетонов низких марок и с малым коэффициентом теплопроводности. В этих случаях часто целесообразна тепловая обработка бетона с помощью электроэнергии или природного газа.

При тепловой обработке при непосредственном соприкасании теплоносителя с бетоном изделия служит паровоздушная смесь или насыщенный пар, а при прогреве изделий в обогреваемых формах через тепловые отсеки можно использовать любой другой теплоноситель, обеспечивающий равномерность прогрева поверхностей формы, соприкасающихся с бетоном.

Интенсификация технологии производства железобетонных изделий зависит главным образом от увеличения оборачиваемости форм и формующих установок, что достигается прежде всего сокращением продолжительности тепловой обработки изделий. Последняя занимает до 80% при агрегатно-поточной и конвейерной технологии и до 60% при кассетно-стендовой от общего времени оборота формы. Поэтому целесообразно любое, даже сравнительно небольшое ее сокращение. Применяемое иногда с этой целью увеличение расхода цемента не должно иметь места; сокращать время тепловой обработки следует чисто технологическими способами.

Наибольшее ускорение твердения бетона достигается при тепловой обработке с использованием комплекса следующих мероприятий: применением быстротвердеющих цементов повышенных марок, жестких смесей с малым В/Ц, рациональных составов бетона и режимов прогрева, повторного вибрирования (при кассетной технологии), введения ускорителей твердения, а также активизацией-поступающего на заводы цемента путем его сухого и особенно мокрого домола.

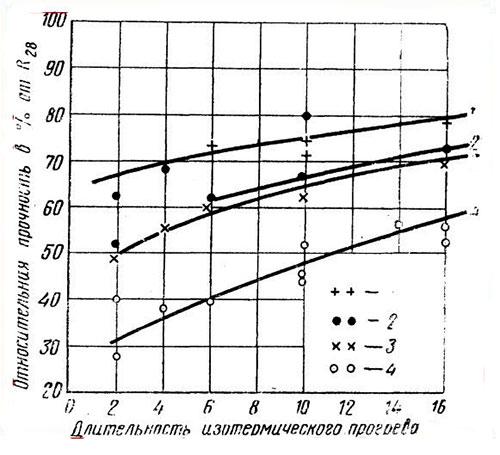

При пропаривании и электропрогреве бетона весьма эффективна (рис. 1) добавка до 1% хлористого кальция или хлористого-натрия (большая добавка, особенно при высокомарочных и быстротвердеющих портландцементах, может вызвать коррозию арматуры). При этом бетон должен быть плотным, хорошо провибрированным и с неповрежденным защитным слоем толщиной не меньше 15 мм. Рекомендуется вводить ингибитор — нитрит натрия в количестве не менее 0,6% на 1% СаС12. Хлористые добавки особенно целесообразны для бетона на шлако- и пуццолановом портланд-цементах, портландцементе пониженных марок и при температуре пропаривания 60° и ниже.

Рис. 1. График нарастания относительной прочности бетона на шлакопортландцементе марок 300—400 при электропрогреве:

I — t = 80° с добавкой 1% NaCl или 1% СаС12; 2 — t = 80° без добавки; t = 60° с добавкой 1% NaCl или 1% СаС12, 4 — t = 60° без добавки

Большее влияние СаС12 оказывает на бетоны из жестких смесей при коротком прогреве, а из подвижных — при более длительном. С повышением удельной поверхности цемента (сверх 4000 см2) влияние СаС12 понижается. Оптимальная величина добавки СаС12 в бетоне на портландцементе 0,5—0,6%, а на шлакопортландцементе 1%.

Применение указанных мероприятий позволяет довести оборачиваемость форм и установок по тепловой обработке до 1,5—2 раз, а иногда и более в сутки.