.

Исходными материалами для производства стали являются передельные чугуны и стальной лом.

В передельных чугунах содержание С доходит до 4%, содержание прочих веществ следующее (в %):

.......................................................Si Мп Р S

мартеновские чугуны .........0.3 - 1,5 ..........1,5 - 3,5 ...........0,15 - 0,3 ......... < 0,07

бессемеровские чугуны .....0.9 - 2,0 ..........0,6 - 1,5 ...........< 0,07...... ......... < 0,06

томасовские чугуны ...........0.2 - 0,6 ..........0,8 - 1,3 ...........1,6 - 2............... < 0,08

Так как сталь должна содержать все эти вещества в значительно меньшем количеслне, чем чугун, тo основная задача при переделе чугуна на сталь - удаление большей чисти С, Mn, Si, P, S. Так, чтобы получить мягкую строительную сталь, надо содержание С довести примерно до 0,15—0,20%, Мn уменьшить в 2—4 раза, Si — в несколько раз. Особенно важно снизить до возможных пределов процент вредных примесей Р и S.

Фосфор вызывает в сталях хладноломкость, т. е. хрупкость при пониженных температурах, проявляющуюся чаще при повышенном содержании углерода.

Сера вызывает красноломкость, т. е. хрупкость в условиях высоких температур, что является причиной образования трещин в стали при горячей прокатке, ковке и сварке.

Количество углерода и примесей уменьшают окислением п переводом их в такие соединения, которые не растворяются в расплавленном металле, а всплывают и переходят в шлак; вместе с ним их удаляют из металлургической печи.

Реагентом, извлекающим углерод и другие вещества из меалла, является закись железа FeO, которая образуется за счет окисления железа кислородом воздуха в печи в начале плавки и за счет кислородных соединений железа, содержащихся в железной руде и на поверхности стального лома (ржавчина).

Главнейшие реакции окисления схематически могут быть представлены следующим образом:

С+ FeO—CO+Fe, Mn+ FeO—MnO+Fe,

Si+2FeO—SiO2+2Fe, 2Р+ 5FeO—P2O5+ 5Fe.

Продукты этих реакций МпО и SiO2 переходят в шлак, СО в виде газовых пузырей уходит через толщу жидкого металла и шлака в трубу.

При наличии в шлаке извести Р2О5 реагирует с известью по схеме:

Р2О5+ 4СаО->4СаО. Р2О5

Соединение 4СаО . Р2О5 прочно удерживает Р в шлаке.

Сера находится в чугуне в виде FeS; для ее удаления также требуется наличие в шлаке СаО, которая переводит S в соединение CaS по схеме:

FeS+ CaO—CaS+ FeO.

Соединение CaS нерастворимо в жидком металле и переходит в шлак.

Повышенное содержание Мп в жидком металле также способствует удалению S, так как при взаимодействии с FeS по схеме:

FeS+Mn->MnS+Fe

образуется MnS, который почти не растворяется в жидком металле и переходит в шлак. Удалением образовавшихся шлаков, а вместе с ними лишних примесей заканчивается окислительный период плавки (или так называемый период рафинирования). По окончании рафинирования сталь еще насыщена закисью железа, которая делает ее красноломкой и хладноломкой.

Закись железа (кислород) является одной из вреднейших примесей, причем вредное влияние ее растет с увеличением содержания углерода. Поэтому вслед за окислением сталь «раскисляют» (восстанавливают): удаляют закись железа, вводя в жидкий металл элементы, более энергично соединяющиеся с кислородом, чем железо. Такие вещества называют раскислителями. В качестве раскислителей применяются ферромарганец (сплав Fe с Мп), ферросилиций (сплав Fe с Si) и AL

Реакции раскисления стали схематически могут быть представлены следующим образом:

FeO+ Mn—Fe+MnO, 2FeO+ Si—2Fe+SiO2, 2FeO+ 2A1 —3Fe+ A12O3.

Эти реакции идут с выделением тепла.

Продукты реакции — MnO, SiO2 и А12О3 переходят в шлак.

При выплавке легированных сталей вводятся соответствующие легирующие добавки, чаще всего после полного раскисления стали, когда она поступает на разливку.

Наиболее широкое применение получили следующие способы, производства жидкой стали:

В некоторых рудах (например, в керченской) содержится много Р, переходящего в чугун. Для переработки чугунов с большим содержанием фосфора в конвертор, футерованный основными огнеупорами (обожженный доломит), вводят известь.

При этом способе применяют чугун, содержащий не менее 1,6—2% фосфора, но мало кремния. В этом и заключается главное различие между томасовским и бессемеровским способами. В основном (томасовском) процессе главным источником, тепла является уже не кремний, а фосфор.

Получаемый шлак благодаря наличию фосфорнокислых соединений является прекрасным удобрением.

Томасовский способ дает стали такого же качества, как и. бессемеровский, но несколько более загрязненные шлаковыми включениями. Применяются эти стали с теми же примерно ограничениями, что и бессемеровские.

В целом процесс получения стали в конверторах идет очень быстро (15—30 мин.), поэтому конверторный способ очень,производителен.

Однако конверторный способные универсален, так как позволяет перерабатывать чугуны лишь определенного состава, либо содержащие очень мало фосфора (для кислого способа), либо, наоборот, со значительным его содержанием (для основного способа). При конверторном способе нельзя использовать значительное количество стального лома.

В связи с широким применением в строительных конструкциях электродуговой и точечной сварки увеличивается выпуск тонкостенных профилей, изготовленных методом холодной гибки и штамповки. Применение таких изделий позволяет значительно экономить металл.

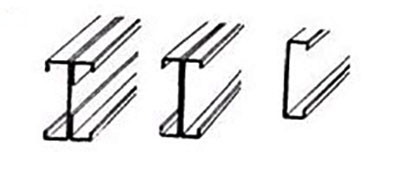

На рис. 1 показаны виды штампованных балок.

Рис.1 Штампованные балки

Для тонкостенных профилей обычно применяют низкоуглеродистую сталь, обладающую высокой пластичностью и толщиной в среднем 2—3 мм. Для повышения сопротивления коррозии в сталь вводят небольшую добавку меди.

Часто применяется также низколегированная сталь.

Применение штампованных профилей в сочетании с точечной или электродуговой сваркой облегчает вес ряда конструкций и дает экономию металла (до 40%).