.

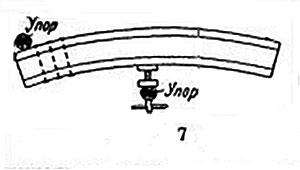

Балки этого типа получаются путем составления из пакета бревен, брусьев или досок, соединяемых гвоздями, болтами, шпонками, болтовыми или пластинчатыми нагелями. Для рис. 7 устранения провисания вместе с сопутствующими этому провисанию добавочными напряжениями балкам обычно придается так например конструктивный строительный подъем путем их предварительного (до постановки соединений) изгибания в обратную сторону по отношению к нагрузке и постановки соединений в изогнутые элементы балки.

В результате этой операции в волокнах балки создаются начальные напряжения, а в швах — начальные сдвиги обратного направления по отношению к напряжениям и сдвигам от нагрузки. Это изгибание элементов балки производится обычно с помощью сосредоточенной в середине ее силы от винтового нажима в специальном станке (рис. 7). Различают конструктивный строительный подъем первого и второго рода.

В балках с подъемом первого рода напряжения и стрела прогиба под расчетной нагрузкой должны быть равны напряжениям и стреле прогиба в цельной балке того же сечения. В балках с подъемом второго рода стрела прогиба под расчетной нагрузкой должны быть равна нулю, а напряжения — меньше напряжений в цельной балке. Для достижения такого эффекта необходимо элементы балки с подъемом первого рода выгнуть на величину

f стр = l Σδ / 3

где I — пролет балки; h0 — расстояние между центральными точками крайних ветвей на опоре балки; Σδ — исчисляемая по всем швам сумма расчетных сдвигов соединений, каждый из которых можно принять в 2—3 раза более значений по табл.

Таблица. Величина удельного сдвига.

| Вид соединений | Удельный сдвиг σ, см |

| Гвозди |

0,03

|

| Болтовые нагели |

0,06

|

| Зубчато-кольцевые шпонки |

0,03

|

| Дубовые цилиндрич. нагели |

0,04

|

| Дубовые пластинчатые нагели (пластинки Деревягина) |

0,04

|

Элементы балки с подъемом второго рода необходимо выгнуть на величину

fстр = l Σδ / 3 + f / 1- α

где f - упругий прогиб балки под расчетной нагрузкой, определяемый, считая ее цельной; α — коэффициент. Уменьшение расчетного момента сопротивления W сечения составной балки при уточненном ее расчете можно делать, при упрощённом расчете, принимая коэф. η равным 0,8— 0,9. Начальными напряжениями в волокнах балки от конструктивного строительного подъема следует пренебречь. Уменьшение жесткости составных балок при уточненном расчете учитывается путем умножения момента инерции J сечения на коэффициент φ, определяемый по формуле

φ = 1 + at / 1+ t

причем величина t определяется при удельных податливостях раза в два больших, чем в табл. При упрощенном расчете можно принять φ = 0,7. Соединения элементов составных балок рассчитываются по сдвигающей силе в шве и нормальным допускаемым усилиям на соединения.

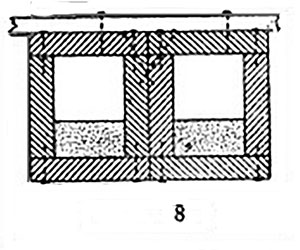

Наиболее легкими составными балками являются коробчатые балки, из которых могут составляться плоские междуэтажные настилы и настилы кровли. Коробчатая балка состоит из четырех досок, соединенных гвоздями (рис. 8). Для увеличения поперечной жесткости балки по ее длине располагают 4—5 диафрагм из обрезков досок, соединенных гвоздями с ребровыми досками коробчатой балки.

Для взаимного соединения уложенных рядом коробчатых балок служат гвозди, забиваемые сверху в косом направлении (рис. 8). С этой же целью для увеличения жесткости перекрытия полезно поверх настила из коробчатых балок прибить гвоздями слой досок в направлении, перпендикулярном к направлению балок настила. Коробчатые балки являются элементами сборной конструкции, допускающими индустриальное изготовление на стороне и быструю сборку на месте.

Являясь довольно экономичными, коробчатые настилы могут применяться при пролетах 5-7 м. Определив из расчета шаг гвоздей на опорах коробчатой балки, их расставляют в один или рва ряда тем же шагом на длине крайних четвертей пролета и двойным шагом в средней половине пролета. Коробчатые балки, укладываемые в верхних покрытиях, иногда изготовляются вместе с элементами плитного утеплителя. В этих случаях необходимо обеспечить конструкцию от возможности загнивания путем устройства продуктов или же, что значительно лучше в противопожарном отношении, путем эффективного антисептирования как древесины балок, так й термоизоляции. При изготовлении коробчатых балок им обычно придается конструктивный строительный подъем второго рода.

Развивая сечение коробчатой балки, приходим к составной гвоздевой беспустотной балке прямоугольного сечения. Балки этого типа, применяемые при пролетах 4—7 м могут иметь конструктивный строительный подъем как первого, так и второго рода. В первом случае отношение толщины а нашивок к полной высоте h балки составляет обычно сравнительно небольшую величину, не превосходящую 0,20—0,25.

Во втором случае толщина нашивок во избежание их перенапряжения под расчетной нагрузкой не д. б. менее 0,20 h. Высота средних ребровых досок балок прямоугольного сечения составляет обычно 22—26 см, толщина нашивок 2,5— 10 см, диам. гвоздей 3,5—5,5 мм, ширина балок 12—26 см.

В балках прямоугольного сечения, как и в коробчатых, шаг гвоздей в средней половине пролета делается вдвое большим шага в крайних его четвертях. Несущая способность балок прямоугольного сечения ограничивается сортаментом досок (средних), с одной стороны, и сортаментом (длиной) гвоздей, с другой стороны. Предельная расчетная нагрузка при пролетах 4-6 м меняется соответственно в пределах 3 000-1800 кг/м.

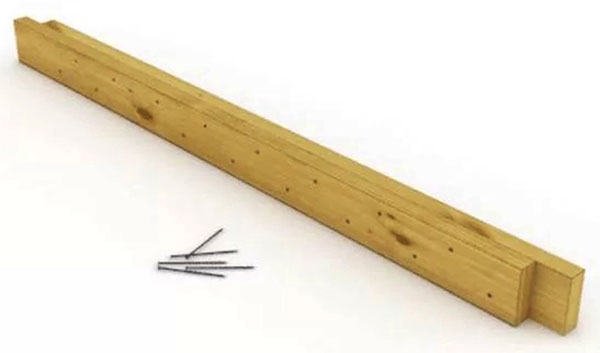

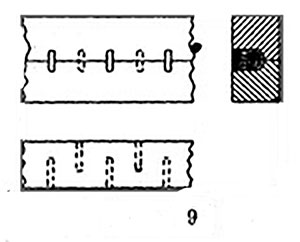

Наиболее индустриальным типом составных балок являются предложенные в недавнее время балки на.деревянных пластинчатых нагелях (пластинках Деревягина). Балки этого типа составляются по высоте из двух или же трех брусьев (рис. 9), соединенных пластинками из твердого дерева (как правило из дуба), работающими аналогично нагельным соединениям, т. е. без распора.

Чрезвычайно точное совпадение всех нагельных отверстий их полная одномерность благодаря изготовлению гнезд специальным переносным цепнодолбежным станком в связи с податливостью соединения вследствие работы пластинчатых нагелей на изгиб и смятие вполне надежно обеспечивают равномерность работы нагелей и надежность всего соединения в целом.

Придание балкам конструктивного строительного подъема (обычно второго рода) создает начальное защемление пластинчтых нагелей, позволяющее обойтись без вспомогательных соединительных болтов. Пластинчатые нагели должны изготовляться из воздушно-сухого дерева (влажностью 10— 18%) исключительно механизированным путем. Необходимая точность толщины лей обеспечивается пропусканием их через рейсмусовый строгальный станок.

Балки являются вполне транспортабельными и относительно дешевыми. Областью применения балок на пластинчатых нагелях являются пролеты 4- 7 м, где они могут служить в качестве мощных несущих прогонов в покрытиях и перекрытиях зданий. Кроме того возможно применение этих балок как подкрановых, а также в качестве верхних поясов металло-деревянных ферм.

При небольшой ширине балки (12—15 см) гнезда для нагелей могут быть сделаны сквозными (рис. 9). При большей ширине ход обычного цепнодолбежного станка является недостаточным для изготовления сквозного гнезда; в этом случае гнезда делаются глухими и располагаются в плане в шахматном порядке (рис. 9).

Пластинчатые нагели могут быть составными по ширине балки. Это дает возможность изготовлять их из сравнительно узких полос (шириной 5—6 см) менее подверженных короблению и растрескиванию при сушке. Для изготовления балок на пластинчатых нагелях применяются обычно специальные станки, в которых элементы балок изгибаются винтовыми сжимами, после чего долб^рся отверстия для нагелей сначала с одной стороны балки, а затем, после ее переворачивания, с другой стороны. Нагели Вводятся в отверстия легкими ударами молотка. Размещение нагелей по длине балки можно производить так, как это указано выше для гвоздевых балок; обычно Же нагели размещаются так, что крайние зоны балок с более интенсивным размещением нагелей (обычно S — 1,75 h, рис. 9) удлиняются до 0,4 1 (вместо 0,25 1), а средняя зона длиной 0,2 1 оставляется свободной от нагельных соединений.

Составные балки на шпонках являются наиболее старым и широко распространенным типом составных балок. Однако недостаточная надежность этих балок вследствие ее зависимости от индивидуальных качеств изготовления заставляет предпочитать балки на пластинчатых нагелях, как более надежные и легко изготовляемые заводским путем.

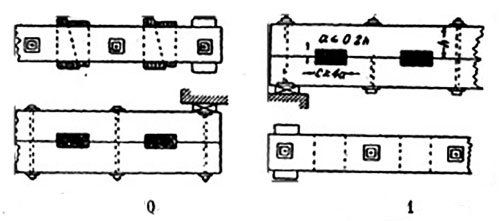

В шпоночных балках различают шпонки трех видов: поперечные клинчатые из дуба (рис. 0), продольные прямые из сосны или дуба (рис. 1) и продольные косые из сосны. Особенно трудны в изготовлении балки на прямых продольных шпонках, требующие чрезвычайно тщательной работы Известны два способа размещения шпонок по длине балки.

По старому способу шпонки размещаются на неравных расстояниях так, чтобы площади эпюры сдвигающих сил, приходящиеся на каждую из шпонок, были равновелики. По новому способу шпонки размещаются подобно пластинчатым нагелям равномерно на длине 0,4 l от опоры.

Второй способ имеет преимущество большей простоты изготовления и надежности работы. Крайняя шпонка устанавливается на оси опоры или же сдвигается на полшага к середине пролета. В том и другом случае площадь скалывания участка брусьев между крайней шпонкой и торцом балки должны быть не меньше площадей скалывания у остальных шпонок. Трудность изготовления шпоночных балок усугубляется тем, что им необходимо придавать конструктивный строительный подъем, что заставляет делать разметку гнезд после изгибания элементов балок в станке. Балки на поперечных дубовых клинчатых шпонках вследствие большей податливости поперечных шпонок более надежны в работе и проще в изготовлении.

Для воспринятия распора от шпонок балки снабжаются болтовыми соединениями (по расчету). Изготовление шпоночных балок должно допускаться только из воздушно-сухого леса. При расчете шпоночных балок необходимо учитывать, что вследствие неточностей изготовления фактическое усилие, передаваемое одной шпонкой, будет на 25—50% больше теоретически исчисленного, причем низший предел можно принять для балок на поперечных клинчатых шпонках и высший для балок на продольных шпонках. При учете этой поправки допускаемые напряжения на скалывание и смятие могут быть приняты равными основным.