При быстром вращательном бурении инструмент для работы на забое собирается и спускается в скважину в следующем порядке:

Во время бурения долото полностью разрушает породу на забое, а глинистый раствор, нагнетаемый насосами через пустотелые бурильные трубы, омывает забой и выносит выбуренную породу на дневную поверхность.

В зависимости от физических свойств проходимых пород употребляется тот или иной тип долота.

Для проходки мягких пород применяются долота «рыбий хвост» (рис. 4).

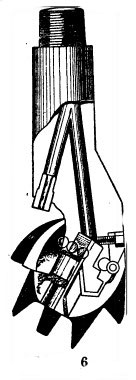

В более твердых породах часто целесообразнее употреблять фасонные долота — дисковые (рис. 5) и долото Зублина (рис. 6). В породах средней и высокой твердости наиболее успешно можно применять шарошечными долотами; шарошки этих долот вращаются вокруг своих осей и дробят и скалывают породу.

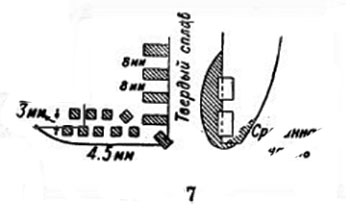

Для удлинения времени работы долота на забое и для увеличения скорости долота облицовываются твердыми сплавами (рис. 7).

Облицовка долот твердыми сплавами производится как правило в особых долотных цехах. Обычно долото наваривается несколькими твердыми сплавами. Для проходки по более плотным породам долото «рыбий хвост» облицовывается зернистым сплавом вокар и кусковым сплавом победит. Нередко ребра долота укрепляются дробленым сплавом ТСБ. Для проходки мягких пород долото «рыбий хвост» наваривается часто одним зернистым сплавом вокар, причем более сильно укрепляются углы и ребра долота. Зернистые сплавы навариваются вольтовой дугой, а кусковые — газовой горелкой.

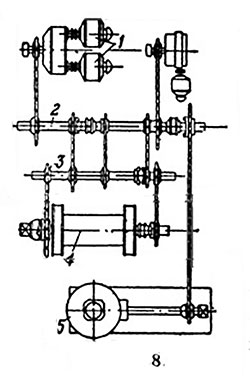

Общая схема станка для вращательного бурения показана на рис. 8, где

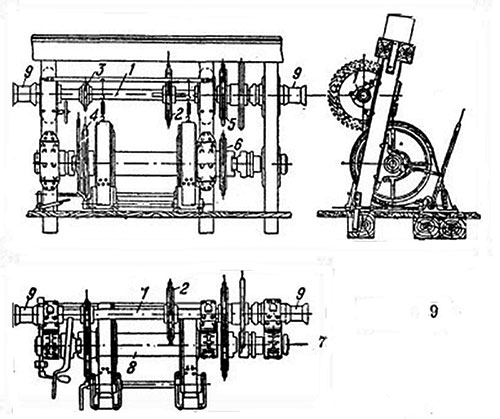

Таким станком возможно бурение до глубины 2 000—2 500 м. Передача между отдельными механизмами — цепная. Устройство двухскоростной лебедки ясно из рис. 9.

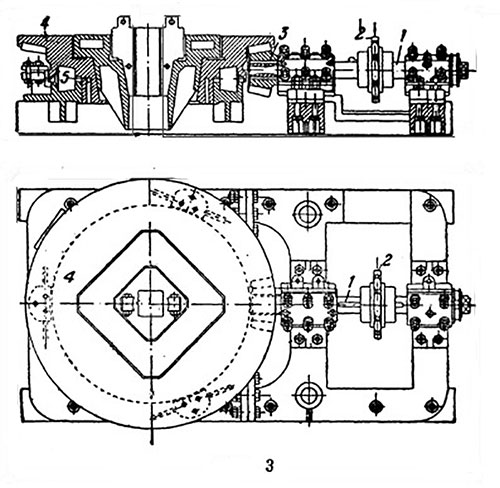

Здесь 1 — трансмиссионный вал, получающий через звездочку 2 вращение от двигателя. Через звездочки 3 и 4 или 5 и в лебедочный вал 7 и барабан 8 вращаются с большой или малой скоростями. Включение звездочек 4 и 6 производится посредством кулачковых муфт. Для торможения при спуске инструмента служат ленточные тормоза. В мощных станках для глубокого Б. применяют водяное охлаждение тормозов, а эа последние годы вводят в употребление гидравлические автоматические, т. н. гидроматические тормоза. Катушки 9 служат для навертывания на них каната, которым производится свинчивание й навинчивание труб. Ротор (вращатель) изображен на рис. 3.

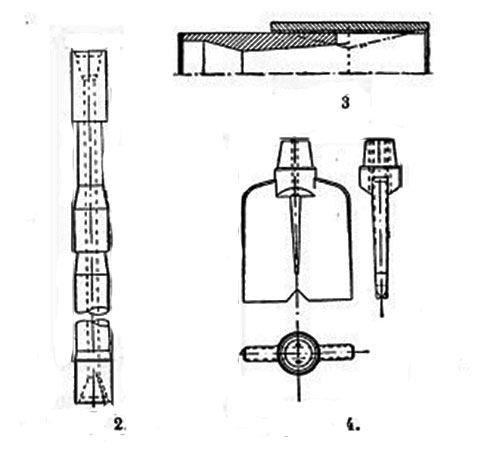

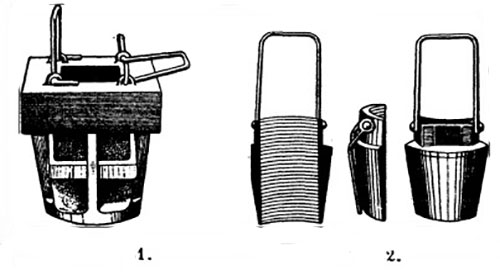

Вал 1 получает вращение от трансмиссионного вала станка посредством цепной передачи через звездочку 2. Посредством конической шестерни 3 вращение передается собственно вращателю 4, представляющему собой стальной диск с отверстием посредине, с гладкой верхней поверхностью и с нижней частью, нарезанной по периферии под конич. шестерню. Вращатель 4 покоится на конич. роликах 5. Ротор устанавливается над устьем скважины на шахтных брусьях. Центральное отверстие ротора обычно пропускает инструмент диаметром до 600 мм. Для вращения квадратной рабочей трубы в отверстие ротора вкладывают квадратные вкладыши (рис. 1).

При подъеме и спуске инструмента квадратные вкладыши извлекаются, а вместо них вставляются клинья (рис. 2), имеющие с внутренней стороны, прилегающей к круглым буровым штангам, острую поперечную нарезку, необходимую для удержания штанг навесу. Ротор вращается с числом оборотов от 60 до 150 в минуту. Число оборотов ротора регулируется или изменением числа оборотов двигателя или сменой звездочек

Стандартная высота вышки при быстро вращательном - 37 м.

Для сверхглубокого - высота вышек превышает 50 м.

Быстро вращательное бурение применяется при эксплуатационном и разведочном бурении на нефть. При разведочных работах часто употребляются колонковые долота, позволяющие получать керн.

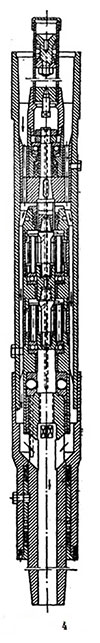

При глубоком вращательном бурении получаются большие потери мощности на длинном пути от машины двигателя к долоту. Кроме того глубокие скважины при вращательном - имеют большое стремление

к искривлению. Эти вредные явления могут быть устранены только при перенесении вращателя непосредственно к долоту.

При турбинном - во вращении участвует только долото, присоединенное непосредственно к шпинделю турбобура. Бурильная труба служит только для поддержания турбобура и для подачи глинистого раствора. Сам турбобур в основном состоит из турбины (рис. 4), передаточного аппарата, предназначенного для преобразования большого числа оборотов в меньшее, и пустотелого шпинделя, служащего для соединения турбобура с долотом.