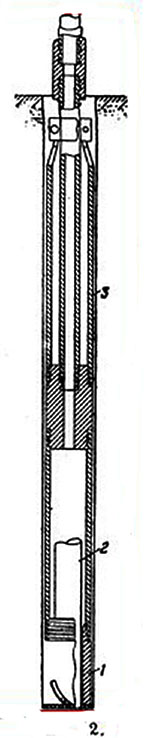

Сущность колонкового бурения заключается в следующем, кольцевая коронка l, в нижний рабочий торец которой надлежащим образом вставлены резцы из твердых сплавов или в исключительных случаях алмазы, при помощи резьбы присоединяется к трубе 2, называемой колонковой.

Последняя посредством перехода 3 соединяется с пустотелыми штангами 4, которые по мере углубления скважины постоянно наращиваются. Верхняя штанга на поверхности зажимается во вращателе бурового станка, посредством которого весь гарнитур при соответственном давлении на забой скважины приводится во вращение.

При дробовом бурении (рис. 2) дробовая стальная коронка 1 имеет гладкий ровный нижний торец, под который периодически в надлежащем количестве засыпается закаленная буровая чугунная или стальная дробь. При вращении с соответствующим давлением коронкой выбуривается кольцевое пространство, внутри которого остается нетронутый столбик породы 2, называемый керном, входящий по мере углубления в колонковую трубу. Во все время бурения через пустотелые штанги в скважину подается глинистый раствор или вода, охлаждающая рабочий торец коронки и выносящая на поверхность выбуренную породу, называемую шламом. Количество промывной жидкости, а следовательно и производительность насоса подбирается в зависимости от площади кольцевого зазора между стенками скважины и штангами.

При больших диаметрах скважины и значительной разнице в диаметрах штанги и скважины для улавливания тяжелых частиц, осаждающихся на колонковый снаряд, ставится выше колонковой трубы открытая кверху штампованная труба 3 (рис. 2).

При дробовом бурении, когда промывка во избежание вымывания дроби из-под торца коронки сильно ограничивается, применение шламовых труб обязательно. Для отрыва керна и последующего его извлечения на поверхность между колонковой трубой и коронкой при бурении твердыми оплавами нередко включается кернорватель — рвательный корпус с рвательной пружиной.

Стальная рвательная пружина при всяком подъеме снаряда стремится занять нижнее положение в рвательном корпусе и благодаря внутренней конической расточке в последнем сжимается, крепко захватывает керн и срывает его.

При дробовом бурении кернорвателем не пользуются, и керн срывается посредством заклинки, представляющей битый камень пли стекло. Размер зерен для заклинки подбирается т. о., чтобы они свободно проходили сквозь отверстия ниппелей и в зазоре между керном и колонковой трубой, но обязательно заклинивались в суженном зазоре между керном и внутренними стенками коронки (рис. 2). При бурении твердыми сплавами с расхаживанием керн также срывается заклинкой. После срыва керна штанги и колонковый набор поднимаются на поверхность, керн извлекается из колонковой трубы, коронка, если необходимо, заменяется или заправляется, после чего весь гарнитур опять собирается, спускается в скважину, и бурение продолжается.

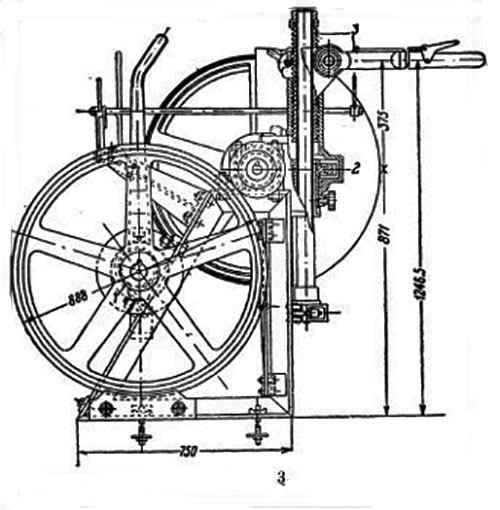

Для удобства и быстроты работы колонковое бурение осуществляется всегда на специальных станках. Каждый станок (рис. 3) имеет следующие основные части: подъемное приспособление 1 (лебедка) служит для спуска и подъема инструмента. Лебедка приводится от главного горизонтального вала станка посредством зубчатой или фрикционной передачи.

Вращатель 2, в котором зажата верхняя штанга для передачи вращения всему буровому снаряду, состоит из пары конических или винтовых шестерен и пустотелого шпинделя, в котором зажимается бурильная штанга.

Приспособление для регулирования давления на забой 3 позволяет бурить с желательным давлением на забой независимо от глубины скважины. В зависимости от конструкции последнего приспособления всё колонковые станки разбиваются на три основных типа: станки с рычажной, гидравлической и с дифференциальной подачей.

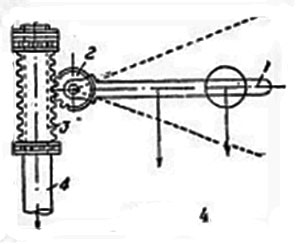

При рычажной подаче (рис. 4) круговое движение рычага 1 передается шестерне 2 и приводит зацепленную с последней кремальеру 3 в прямолинейное движение. Кремальера охватывает пустотелый шпиндель 4, в котором закреплена бурильная штанга. При указанном на рис. 4 положении рычага происходит разгрузка веса штанг, что производится всегда, когда глубина скважины значительна и вес штанг велик.

Сила нажима или разгрузки в кг равняется произведению давления жидкости в цилиндре в кг /см2 на площадь поршня в см2. Давление в гидравлическом цилиндре поддерживается бурильщиком в зависимости от веса бурильных штанг, диаметра и вида бурового наконечника.

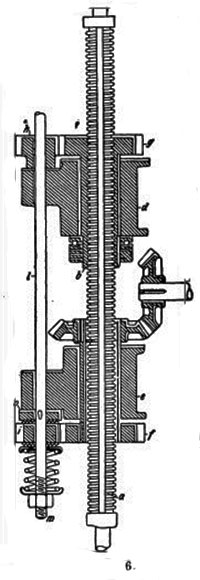

Давление регистрируется специальным манометром. При дифференциальной подаче (рис. 6, где а — винтовой шпиндель, f и i — зубчатки, l — вал, о — диск, m — гайка, g и h — шестерни, b — втулка, d и е — подшипники) скорость поступательного движения коронки зависит от разности числа оборотов податочной гайки и винтового пустотелого шпинделя, вращающихся в одну сторону; чем более разница в числе оборотов, тем быстрее подача шпинделя.

Для удобства производства операций спуска и подъема, а также для защиты от атмосферных влияний колонковые буровые станки, так же как и другие буровые станки, устанавливаются в буровой вышке.

Буровые вышки состоят из копра и откоса и должны отвечать следующим техническим требованиям:

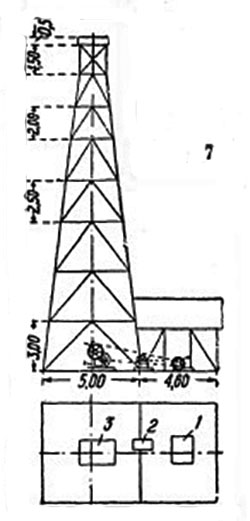

Схема буровой вышки для разведочного вертикального колонкового бурения дана на рис. 7, где 1 — габарит двигателя, 2 — габарит насоса, 3 — габарит станка.

Вышки строятся как бревенчатые, так и дощатые и трубчатые. При наклонном бурении скважины обычно пользуются треногими копрами.

Наиболее глубокие в мире скважины в крепких породах пробурены колонковым и именно алмазным способом.

Основными недостатками колонкового бурения являются:

Почти все эти недостатки при правильном ведении работ могут быть устранены. Так, применение двойных колонковых труб и правильная заправка резцов в коронку сильно повышают выход керна. Производство кароттажа позволяет отбивать контакты пород с точностью до нескольких см. Бурение длинным колонковым снарядом с применением стабилизаторов и протекторов и соразмерное давление на забой при частом контрольном измерении наклона скважины предупреждают искривления. Умелое применение соответствующего оборудования снижает аварийность.

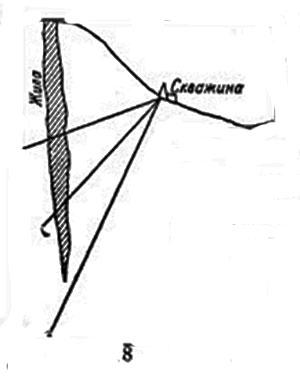

Указанные выше преимущества колонкового бурения способствовали чрезвычайному распространению его на разведочных работах. Разведка угольных месторождений, железных руд и большинства полезных ископаемых, залегающих в виде жил, осуществляется в значительной степени посредством колонкового бурения. Разведка круто падающих жильных месторождений на глубину вообще немыслима без бурения наклонных колонковых скважин.

В зависимости от вида применяемого истирающего материала колонковое бурение разбивается на три основные группы:

В виду того что алмазы — дорогой импортный продукт, алмазное следует применять только при очень глубоких или сильно клонных скважин с углом наклона менее 45° в крепких и очень крепких породах. Применяют следующие сорта алмазов: карбонаты, балласты, борты. Наибольшее распространение в буровом деле имеют карбонаты, обладающие тонкокристаллическим строением и значительной вязкостью. Вес алмазов измеряется в каратах. Обычно в коронку диаметр 45 мм вставляется 6—8 камней весом по 0,75—1,0 к каждый. Алмазное - диаметр более 55 мм не рекомендуется.

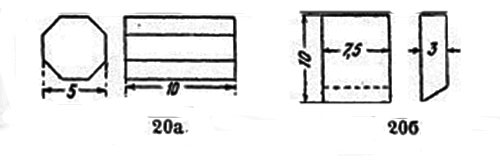

Бурение твердыми сплавами надо применять во всех случаях, если породы поддаются резанию ими. Правильная вставка и заточка резцов увеличивают область распространения твердыми сплавами. Наиболее подходящим является победит РЭ-6 и РЭ-8. Стандартная форма резцов — восьмигранные призмы 5 X 10 мм (рис. 20а) и пластинки 3 х 7 х 10 мм (рис. 20б).

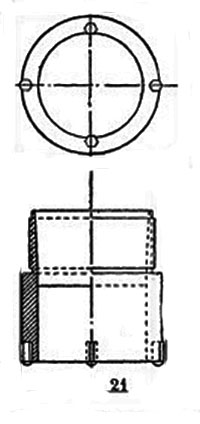

Коронка, оснащенная твердым сплавом, показана на рис. 21. Угол пристроения резцов от 45 до 75°. Чем крепче и трещиноватее порода, тем под более тупой угол затачиваются резцы. Резцы затачиваются на карборундовых кругах «экстра». Давление на коронку в крепких породах берется из расчета 100—150 кг на 1 резец.

Число оборотов коронки в 1 мин. — 100—200 в зависимости от диаметра и проходимых пород. Такие породы, как глинистые, филлитовые сланцы, известняки, мраморы, многие песчаники, выветрелые изверженные породы, целесообразнее всего проходить твердыми сплавами. Такие породы, как граниты, диориты, диабазы, различные брекчии и конгломераты, следует проходить дробовым бурением. Наиболее употребительные диаметры дробью—115, 100 и 85 мм.