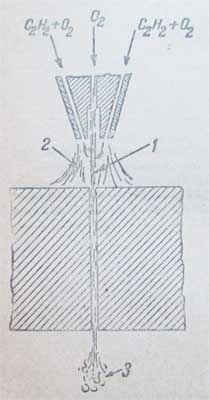

Кислородная резка стали широко применяется в строительстве. Технология этого процесса основана на процессе горения раскаленного железа в атмосфере кислорода. Схема технологии резки показана на рисунке 1.

Резка стали в кислороде заключается в разогреве металла до температуры воспламенения, в горении металла в струе кислорода и в удалении (выдувании кислородной струей) из образовавшегося разреза продуктов горения в виде жидкой окалины.

Условия, которые необходимы для кислородной резки стали:

а) для температуры воспламенения металла необходимо быть ниже температуры его плавления. Для чистого железа температура воспламенения равна 1050°, в металле с увеличением содержания углерода t°воспламенения повышается и уже при С=0,7% достигает t=1300°, т. е. близка к температуре начала плавления этой стали. При содержании углерода С=2,2% температура воспламенения (1400°) близка к температуре конца плавления этого сплава. Для Сu и Аl температура воспламенения выше температуры плавления;

б) t° плавления окислов должна быть ниже t° плавления самого металла. Это дает возможность легко выдувать жидкие окислы из места разреза.

Этим основным условиям удовлетворяют только железо и стали, содержащие С<0,7%.

Обычные способы кислородной резки позволяют хорошо резать стали, содержащие С<0,4%; стали, содержащие С=0,4—0,7%, чтобы не образовались трещины, нужно заранее подогревать до t=200°, а после резки отжигать при t=650°.

Стали при С>0,7% режутся плохо; чугун, медь , алюминий и их сплавы практически кислородом не режутся.

Низколегированные стали — хромистые, хромо-никелевые, никелевые, хромо-молибденовые — режутся хорошо.

Рис.1. Схема кислородной резки. 1- режущий кислород, 2- подогревательное пламя, 3- окалина.

Для резания стали чаще всего используют резак типа УР, который дает возможность разрезать металлическую конструкцию толщиной от 5 до 300 мм. А для резки металла толщиной до 600 мм применяется резак УР-600.

При массовых работах по кислородной резке стальных конструкций имеющих толщину около 200 мм употребляют полуавтоматы и автоматы, механизирующие процесс резки и обеспечивающие точное соблюдение формы и заданных размеров выреза.

При такой обработке получают гладкую кромку разреза, покрытую только тонким слоем окалины и зачастую не требующую дополнительной механической обработки.

1. Давлением струи кислорода расплавленный металл и шлаки, образующиеся в процессе горения, выбрасываются из места разреза. Одновременно с выдуванием капель расплавленного металла и шлака тепло, выделяемое при сгорании стали, интенсивно нагревает близлежащие слои металла, и процесс разрезания идет непрерывно.

2. Сталь хорошо режется при помощи кислорода, если содержание углерода в ней не более 0,7%. Чугун, содержащий углерода свыше 1,7%, не режется кислородом, так как температура плавления чугуна ниже, чем температура его горения в струе кислорода. Нельзя также использовать кислород для резки хромоникелевых нержавеющих сталей, меди, алюминия.

Для резки стали применяют кислород чистотой 98,5—99%.

3. Сжатый кислород поставляется в стальных баллонах емкостью 40 л под давлением 150 ат (т. е. в баллоне 6 000 л кислорода).

Кислородные баллоны изготовляют из бесшовных труб и окрашивают в голубой цвет с черной надписью «кислород». Испытывают баллоны гидравлическим давлением в 225 кг/см2.

4. В качестве горючего при кислородной резке применяют ацетилен или жидкое горючее (керосин или бензин), переводимое в резаке в газообразное состояние.

Газ ацетилен представляет собой соединение углерода и водорода (С2Н2). Он взрывоопасен при нагреве до 450—500° и одновременном повышении давления до 1,5—2 ат. При наличии искры смесь ацетилена с воздухом взрывается. При длительном соприкосновении ацетилена с красной медью или серебром также образуются взрывчатые соединения.

Газ ацетилен (и в качестве отхода — гашеную известь) получают, разлагая карбид кальция в воде.

1 кг карбида кальция дает практически от 230 до 300 л ацетилена.

Карбид поставляют в металлических герметически закрытых банках, открывать которые надо осторожно, без новообразования, во избежание взрыва. Для разложения 1 кг карбида требуется от 5 до 15 л воды.

Для получения газообразного ацетилена на строительных и монтажных площадках обычно применяют переносные газогенераторы (табл. 134) различных типов. Аппараты РА позволяют получить до 1000 л ацетилена в 1 час. На газогенераторе обязательно должен устанавливаться водяной затвор во избежание обратного удара пламени из газового резака.

Взрывоопасность ацетилена устраняется, если он, даже под большим давлением (20—25 ат), помещен в капиллярных каналах.

Поэтому ацетилен поставляют также в специальных баллонах, наполненных пористой массой. Чтобы увеличить объем ацетилена в баллоне, используют свойство ацетилена растворяться в жидкостях.

Баллон с пористой массой заполняют хорошим растворителем ацетилена — ацетоном (ацетон растворяет до 23 объемов ацетилена при атмосферном давлении).

При открывании вентиля давление в баллоне понижается, ацетилен выделяется из ацетона и выходит из баллона.

Ацетиленовые баллоны должны быть окрашены в белый цвет с красной надписью «ацетилен». Их испытывают гидравлическим давлением в 60 кг/см2. Баллон емкостью 40 л содержит в растворенном виде 5,3—5,4 м3 газообразного ацетилена. Ацетилен при сгорании в кислороде развивает температуру 3100—3300°.

5. Кроме ацетилена, при кислородной резке широко применяют так же жидкое горючее — бензин и керосин. Бензин и керосин требуют применения специальных аппаратов — бензорезов и керосинорезов.

6. Резаки для кислородно-ацетиленовой резки могут допускать регулирование давления кислорода в пределах 2—14 ат; причем, чем больше толщина разрезаемого металла, тем большее требуется давление кислорода. Давление ацетилена колеблется в пределах 0,02—0,1 ат.

Ровный и чистый разрез может получиться лишь при правильном подборе размера мундштука.

7. Для понижения давления кислорода в баллоне до необходимого для нормальной работы резака и для поддержания этого давления в течение работы применяются редукторы (редукционный вентиль). Конструкция кислородного редуктора позволяет устанавливать рабочее давление в пределе 1—18 ат.

Редукторы бывают прямого и обратного действия, однокамерные и двухкамерные. Кислородный редуктор снабжается манометром высокого давления (шкала до 250—300 ат} и манометром низкого давления (шкала до 30—40 ат). Кислородный редуктор окрашивают в синий цвет.

Если ацетилен поставляется в баллонах, то требуются также ацетиленовые редукторы, позволяющие регулировать рабочее давление от 0,1 до 1,6 ат. Ацетиленовые манометры высокого давления имеют шкалу до 30ат и шитого (рабочего) давления — до 5 ат. Их окрашивают в белый цвет.

Для подводки газа от редуктора или от газогенератора к резаку применяются резиновые шланги с несколькими прокладками из ткани, Обычно шланги имеют наружный диаметр 17,5 мм и внутренний — 9,5 мм. Так как шланги поставляются кусками (10—20 м), то их соединяют с помощью ниппелей, закрепляя хомутиками

Видео кислородной резки стали