Поры образуются вследствие поглощения расплавленным металлом водорода, окиси углерода и др., которые не успевают выделиться при застывании металла и остаются в нем в виде газовых пузырьков. Основной причиной появления пор является влажность электродного покрытия или нe пpавильная регулировка пламени горелки.

Поры могут появляться также в результате несоответствия химического состава присадочного и основного металла, наличия окалины и ржавчины на свариваемых кромках, выкрашивания каплеобразных включений металла и шлаков. Поры делают шов пропинаемым для газов и жидкостей.

Пористые швы при газовой сварке уплотняют проволокой при соответствующей температуре нагрева. Если поры выходят на поверхность шва, их можно обнаружить при помощи лупы.

Для выявления внутренних пор на дефекты сварные швы контролируют под давлением водой, сжатым воздухом, смачивают керосином или просвечиванием рентгеновскими или гамма-лучами. Если шов должен быть плотным, то. пористые участки вырубают до основного металла и вновь заваривают.

Шлаковые включения и окислы ослабляют сечение сварного шва. Они образуются при сварке длинной дугой и окислительным пламенем. Одиночные шлаковые включения и поры обычно не снижают механических свойств соединения. Цепочки и особенно скопления пор и шлаковых включений приводят к концентрации напряжений в данном месте и резкому снижению пластичности, вязки и прочности наплавленного металла.

В сварных швах ответственных конструкций допускаются лишь отдельные поры и шлаковые включения, а также небольшие скопления пор в количестве 5-6 шт. на 1 см2 сечения шва, глубиной не более 10—15% толщины металла:

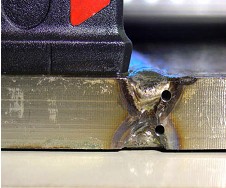

Непровар корня шва как дефект выражается в не сплавлении наплавленного и основного металла в корне шва. Непровар резко снижает прочность шва и соединение становится ненадежным. В местах непровара сварных швов концентрируются напряжения, которые еще более понижают сопротивляемость шва внешним нагрузкам, особенно ударным. Влияние непроваров в стыковых швах, подвергаемых действию статических нагрузок, начинает сказываться при глубине их, составляющей 15% и более от толщины основного металла, и одновременном воздействии отрицательных температур. При непроваре, составляющем 25—30% толщины металла, пластичность металла сварного соединения снижается в 2—4 раза. Поэтому в стыковых швах при действии статических нагрузок глубина непровара не должна превышать 10—15% толщины свариваемого металла. При динамических нагрузках, а также в изделиях ответственного назначения наличие непроваров недопустимо.

Причинами непровара являются:

Непровар появляется, если прогрев металла в корне шва затруднен, вследствие, того, что кромки скошены под слишком малым углом или велико притупление кромок и отсутствует зазор между ними. Если, по техническим условиям данное изделие не должно иметь непровар, то места швов, где имеется непровар, вырубают или удаляют поверхностной резкой, после чего шов в этом месте заваривают вновь.

Непровар кромки образуется:

В этих случаях наплавленный металл попадает на нерасплавленную поверхность основного металла; в результате этого сила сцепления между основным и наплавленным металлом будет столь незначительна, что валик шва может отделиться от кромки.

В изломе непровар всегда заметен, так как проходит темной полосой на границе между наплавленным и основным металлом. Обнаружить непровар кромки при контроле сварных швов можно просвечиванием рентгеновскими или гамма-лучами. Дефектный участок шва удаляют вырубкой или поверхностной резкой и повторной заваркой.

Внутренние трещины возникают по тем же причинам, что и. наружные. Продольные внутренние трещины часто образуются также в корне шва. Контроль сварного шва проводят просвечиванием шва рентгеновскими или гамма-лучами. Участки шва с трещинами удаляют и заваривают.

При перегреве сварные швы имеют такой дефект как крупнозернистое строение. Чем крупнее зерна, тем меньше поверхность их сцепления и ниже прочность и пластичность металла. Перегретый металл плохо сопротивляется ударным нагрузкам. Контроль сварного шва поможет исправить этот дефект соответствующей термической обработкой. Пережог характеризуется наличием в структуре металла шва окисленных зерен, обладающих малым взаимным сцеплением. Пережженный металл хрупок и не подается исправлению. Пережог возникает при избытке кислорода в пламени. Пережженные участки шва полностью удаляют поверхностной резкой и заваривают вновь.