Наиболее широко применяются мастики кровельные, гидроизоляционные, для полов. Кровельные — битумные (рубероидные) и дёгтевые (толевые) с наполнителями, горячие и холодные — для приклейки рулонных материалов и покрытия кровли из этих материалов.

Мастики для полов — горячие битумные с наполнителями или холодные — для приклеивания паркета к основанию.

Требования, предъявляемые к мастикам: теплостойкость, высокая клеющая способность, пластичность и долговечность.

На базе черных вяжущих приготовляют битумные эмульсионные пасты, а также мастики различных видов.

Битумную эмульсионную пасту получают путем механического расщепления расплавленного битума в водяной суспензии твердого эмульгатора (извести, трепела, глины или суглинка); она имеет вид однородной вязкой жидкости консистенции густой сметаны.

Состав эмульсионных паст с различными эмульгаторами, разработанный ВНИИГ имени Б. Е. Веденеева, дан в табл. 4.

Смешиванием битумной пасты с минеральными наполнителями следующие мастики на известковом эмульгаторе различного состава в зависимости от способа нанесения (табл. 5).

Смешиванием нефтяных битумов с тонкодисперсным минеральным наполнителем (известняк или доломит) получают нормальные асфальтовые мастики, выпускаемые обычно заводами в виде плиток весом около 20 кг, имеющие сопротивление разрыву не менее 30 кг/см2 и не пропускающие воду под давлением 3 атм в течение 3 час. (при толщине образца 2 см).

Для изоляции фундаментов (обмазочной изоляции) могут быть использованы также две марки кровельных горячих мастик, а именно: МБК-Г-65 и МБК-Г-75, состав которых подбирается лабораторией. Температура мастики во время нанесения слоями по 2 мм должна быть равна 160—170°.

За рубежом, а именно в Англии, часто применяют особым образом обработанный битум — аквазил, имеющий консистенцию густой сметаны и наносимый в холодном виде как на сухие, так и влажные поверхности. Нанесение аквазила позволяет, по данным зарубежной печати, получать прочное, стойкое, водонепроницаемое и долговечное покрытие.

Таблица 4. Состав эмульсионных паст

| Вид эмульгатора | Содержание составных частей по весу в % | ||

|

битум

|

вода

|

эмульгатор

|

|

| Глина: | |||

| высокопластичная |

50-55

|

42-35

|

8-10

|

| пластичная |

45-50

|

45-31

|

10-12

|

| Суглинок: | |||

| тяжелый |

45-50

|

45-30

|

15-20

|

| легкий |

36-40

|

35-30

|

30-35

|

| Известь негашеная |

45-50

|

47-40

|

-12

|

| Трепел |

50-55

|

40-30

|

10-15

|

Таблица 5. Состав холодных мастик на известковом эмульгаторе

| Способ нанесения мастики |

Содержание по весу

|

||

| паста | гаполнитель | вода(дополнит. количество) | |

| Растворонасосом |

50-80

|

20-40

|

0-10

|

| Асфальтометом |

50-80

|

17-37

|

9-13

|

| Вручную |

50-80

|

20-45

|

0-30

|

Для оклеечной изоляции применяют только горячие мастики. Приготовление горячей битумной мастики — ее варку—производят в битумоварочных установках котельного типа с огневым обогревом или обогреваемых при помощи жидкого топлива, пара или электричества. Установки могут быть стационарные и передвижные.

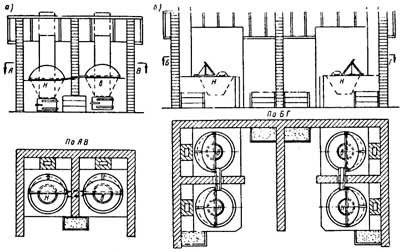

Установка котельного типа при большом объеме работ рекомендуется из двух котлов или с числом котлов, кратным двум (4—6—8 и т. д.) (рис. 1). Только при небольшом объеме изоляционных работ можно применять однокотельную установку.

Котельную установку необходимо защищать навесом или железным зонтом и ограждающими стенками из невозгораемых материалов; над котлом следует устраивать подвесную (на блоке) или откидную крышку для закрытия котла в случае вспышки расплавленного битума.

При двухкотельной установке котлы обычно располагают на расстоянии 1 м друг от друга один выше другого на 20 см и соединяют между собой металлическим желобом. В верхнем котле производят нагрев и расплавление битума, а в нижнем — собственно варку. Во время обогревания и до момента полного расплавления битум в первом котле необходимо перемешивать.

Расплавленному битуму необходимо дать время отстояться (для осаждения от посторонних примесей), а затем его следует перелить по соединительному желобу в нижний котел, обогреваемый к этому моменту. Котлы следует заполнять не более чем на 2/3 высоты.

По мере перелива расплавленного битума из верхнего котла в нижний загружают новые порции битума в верхний котел. Загружать битум следует через загрузочную воронку, расположенную в противоположной стороне от топки.

Рис. 1. Установка для варки мастики,

а - из двух котлов, б - из четырех котлов

Мастика в нижнем котле считается готовой после того, как прекратится образование пены и температура битума достигнет 175°, но не выше 190°. В этот момент сильный обогрев битума необходимо прекратить и поддерживать температуру 175° не более чем в течение 8 час.

Температуру мастики в нижнем котле необходимо контролировать в процессе варки через каждый час стационарным термометром со шкалой на 250°, смонтированным на котле и соответствующим образом армированным, или обычным — переносным и фиксировать в журнале варки мастики, ведущемся по следующей форме.

Чистить котел необходимо не реже чем один раз в три дня, а при сильной засоренности битума чаще.

Готовую мастику следует доставлять к месту работ в железных бидонах или термосах с герметично закрывающейся откидной крышкой. Термосы или бидоны следует заполнять мастикой не более чем на 2/3 объема.

Мастику из котла в бидоны или термосы сливают через кран, установленный в нижней части котла. Термос или бидон устанавливают под краном так, чтобы горло располагалось ниже крана не более чем на 100 мм.

Нельзя применять в дело мастику из битума марки III, принятую для подземных сооружений, с температурой ниже 150°. Остывшую мастику на месте работ следует подогревать в электрообогреваемых емкостях до требуемой температуры.

При невозможности подогрева на месте работ остывшую мастику надо отправлять обратно в котел для подогрева. При низкой или высокой температуре воздуха следует применять соответствующую мастику, В каждом таком случае рецептуру мастики должна устанавливать лаборатория.

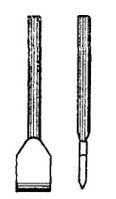

Для нанесения мастики вручную должны быть заготовлены в достаточном количестве травяные или волосяные щетки с длиной волоса (травы) 6 см и деревянные шпатели размерами: ширина рабочего конца 100 мм, толщина 5 мм, общая длина 400 мм, диаметр ручки 25 мм (рис. 2).

Рис. 2. Деревянные шпатели

Применять битумные мастики для наклеивания рулонных материалов, обработанных каменноугольными продуктами, запрещается. Нельзя также допускать применения каменноугольных мастик для наклеивания рулонных изоляционных материалов, обработанных битумами.

Оклеечная гидроизоляция должна быть плотно зажата между двумя ровными поверхностями (обделкой сооружения и защитным слоем). Это требование является одним из главных, обеспечивающих надежность и долговечность гидроизоляции.

Кровля покрытая мастикой гидроизоляционной битумной предохраняет здание или сооружение от атмосферных осадков

В зависимости от назначения здания или сооружения и их архитурного оформления кровли делают: из листовой стали, из рулонных материалов, из асбестоцементных плоских плиток (этернита), из волнистых и полуволнистых асбестоцементных листов, из черепицы и из дерева.

Приготовление мастик, грунтовок и песчаного асфальта

Составы мастик и грунтовок, указанные в проекте, при приготовлении должны проверяться и корректироваться на основании испытаний в лаборатории.

Лучшие составы битумных мастик получаются на комбинированных наполнителях (волокнистых и пылевидных), а составы дегтевых мастик — на наполнителе из извести-пушонки.

Расплавление, обезвоживание и смешивание битумов (при приготовлении горячих битумных мастик у места работ) ведут в стальных котлах емкостью 0,6 м3.

Битум расплавляют и подогреъают до прекращения вспенивания, это является признаком испарения воды. После этого температуру поднимают до 180—200° летом и до 220° зимой. Нагрев дегтевой мастики должен быть в пределах 140—150° в летнее время и 160° — в зимнее. Температуру измеряют специальным термометром, помещаемым в латунной трубке. Максимальная загрузка котлов не должна превышать 3\4 их объема.

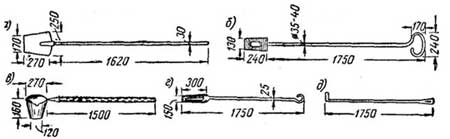

Дозировка расплавленных битумов различных марок по объему при их смешивании производится ковшом-черпаком. При дозировке учитывают, что удельный, вес битума равен единице, пека—1,25 и дегтя (смолы) — 1,15. Для размешивания и черпания горячих материалов следует пользоваться инструментом, показанным на рис. 1.

Рис. 1. Инструменты, применяемые при приготовлении мастик и асфальта

а — лопата варильщика; б — мешалка для перемешивания асфальта; в — ковшчерпак; г — мешалка для перемешивания битума; д — кочерга

Холодная грунтовка представляет собой раствор битума БН-V или БН-IV либо каменноугольного пека с температурой размягчения 50— 70° в органическом растворителе (зеленом масле, антраценовом масле, керосине, бензине, бензоле и т. п.). При применении легколетучих растворителей должен применяться битум марки БН-IV или мягкий каменноугольный пек.

Время высыхания: для грунтовок, наносимых на свежеуложенное цементное основание, — 12—48 час; на затвердевшее цементное основание— 5—10 час; на металлические изделия — не более 4 час

Составы грунтовок подбираются построечной лабораторией. Рекомендуются следующие составы (в % по весу):

Процесс изготовления холодной грунтовки заключается в следующем. Битум, пек или дегтевый сплав расплавляют и обезвоживают так же, как это делают для приготовления мастик, куда при температуре не выше 140° для медленно испаряющихся и не выше 110° для летучих вводится растворитель порциями вначале по 2—3, а затем по 5 л при постоянном перемешивании. Количество растворителя дозируется по весу или объему.

Допускается вводить в растворитель расплавленное вяжущее, вливая его тонкой струей при постоянном перемешивании.

Для приготовления песчаного асфальта применяют песок, в котором отсутствуют зерна гальки, гравия и другие частицы крупнее 2 мм. Состав литого асфальта (по весу): битум марок 11—III—6%, асфальтовая мастика — 56%, песок — 38%