Технология изготовления литой детали включает ряд операций, к основным из которых относятся следующие:

Модель по форме должна соответствовать отливаемой детали. Материалом, для модели при индивидуальном производстве служит дерево, при мелкосерийном — гипс или цемент, при массовом — металл.

Размеры модели должны быть больше требуемых размеров отливки на величину усадки металла при затвердевании. В зависимости от сложности отливки и способа формовки модели изготовляются цельными или разъемными.

Формовочная смесь оказывает решающее влияние на качество отливки, поэтому подготовлять формовочную смесь нужно особенно тщательно. Готовая смесь должна быть достаточно пластичной, прочной, однородной, газопроницаемой и огнеупорной.

В качестве формовочных смесей применяют главным образом чистый кварцевый песок с примесью до 10% глины и 4—7% воды.

Перед заливкой металла сырые формы обычно не просушивают.

Стержни изготовляют из кварцевого песка, связанного крепителями (льняной масло, сульфитный щелок и др.); отформованные стержни просушивают при температуре около 200°.

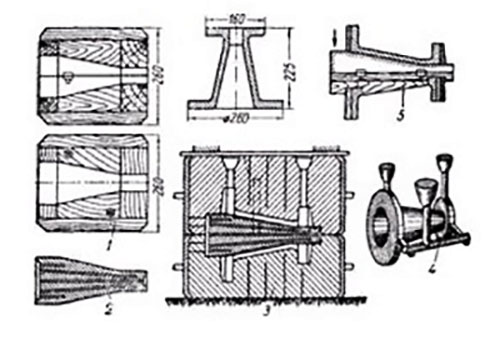

Формовку по модели чаще производят в опоках, т. е. в бездонных ящиках. Обычно для каждой разъемной части модели набивают формовочной смесью отдельную опоку. После набивки опок модели извлекают из формы; на места, образованные стержневыми знаками, укладывают опорные концы стержней; в формах проделывают литниковые каналы для заливки металлом и выпоры для выхода загрязненного металла и газов. Опоки соединяют вместе и образуют форму, готовую для заливки. При индивидуальном и мелкосерийном производстве и для крупных отливок применяется ручная формовка, при массовом производстве — только машинная формовка.

Рис 1. Схема формы для отливки: 1- стержневой ящик, 2 - стержень, 3 - форма, 4 - отливка, 5 - модель

Плавку металла для отливки чугунных деталей ведут в специальных шахтных печах - вагранках, куда загружается топливо (кокс), чугун (лсм и чушки), присадки (ферросплавы) и флюсы. Расплавленный чугун собирается в нижней части вагранки, в копильнике, откуда его периодически выпускают в ковш, а из ковша разливают по формам.

После затвердевания металла отливку освобождают от формовочной смеси.

Из внутренних ее полостей удаляют стержневую смесь, обрубают литники, выпоры, обрезают прибыли и заусеницы пневматическими зубилами и, наконец, очищают поверхность отливки от пригоревшей земли (при помощи пескоструйных или дробеструйных аппаратов).

На рис. 1 показана схема модели стержневого ящика, разрез формы и вид отливки для чугунного штуцера.

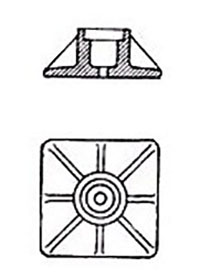

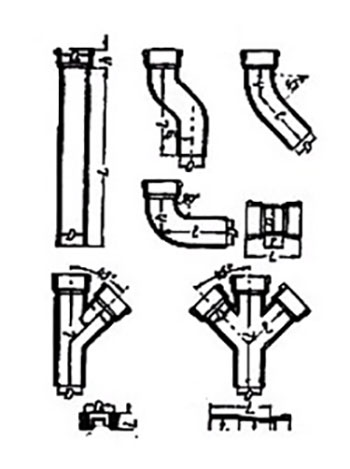

На рис. 2 представлена чугунная литая опорная подушка (башмак) для колонны. Для изготовления чугунных труб применяют тот центробежный способ отливки, при котором металл заливают во вращающуюся металлическую форму; застывая, он дает готовую отливку трубы.

На рис. 3 показаны чугунная канализационная труба и фасонные части к ней.

При массовых отливках мелких и средних деталей часто применяют металлические формы (кокили). Для отливок небольших размеров, в особенности из легкоплавких сплавов, с успехом применяется литье в металлическую форму под давлением.

Кокильное литье и литье под давлением применяются также при изготовлении архитектурно-художественных деталей из цветных сплавов (приборы для окон и дверей, кронштейны для фонарей и пр.).