.

Силикатный (по составу сырья - известково-песчаный) кирпич изготовляется из смеси кварцевого песка с гашеной известью прессованием под большим давлением. Затем отформованный кирпич отвердевает в автоклаве под действием водяного пара высокого давления. В результате реакции между известью и песком образуется гидросиликат кальция, почему кирпич и назван силикатным

Известково-песчаные растворы применяют в качестве строительного материала уже с древних времен. Такие растворы дают в первые месяцы незначительную прочность —2—10 кг/см2 и в обычных условиях твердеют медленно, даже в тонких слоях. Поэтому известково-песчаные растворы не могли служить материалом для стен многоэтажных зданий.

В 1880 г. немецким ученым Михаэлисом был открыт способ изготовления кирпича высокой прочности из прессованного жесткого известково-песчаного раствора. Этот раствор твердеет под действием водяного пара при высокой температуре и давлении.

В настоящее время среди материалов для кладки стен силикатный кирпич занимает второе место после обыкновенного глиняного кирпича.

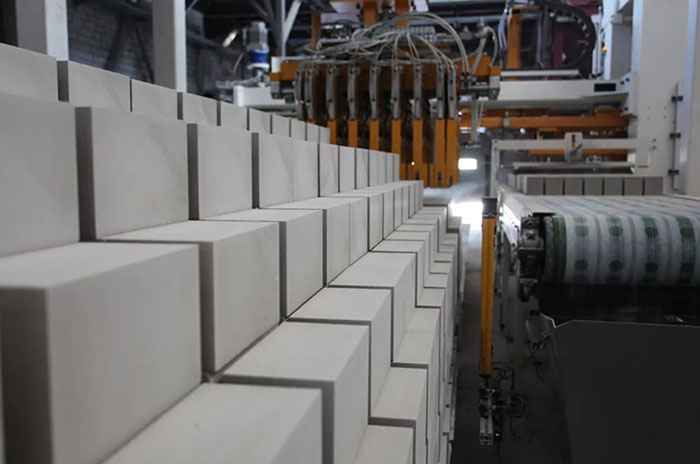

Размеры силикатного кирпича те же, что и глиняного. Цвет светлосерый, но вводя в состав кирпича минеральные пигменты (сухие краски), можно получить облицовочный силикатный кирич различного цвета.

Процесс производства этого кирпича в принципе такой же, как и силикатного, но сырец получается более прочным, повышается также прочность и водостойкость кирпича. Одновременно расширяется сырьевая база для изготовления кирпича.

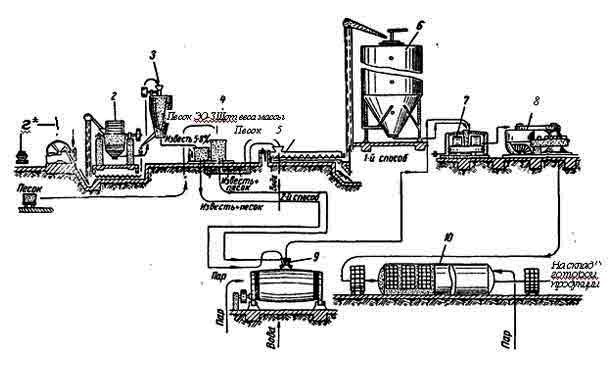

Схема производства силикатного кирпича : 1— дробилка; 2 — шаровая мельница; 3 — воздушный сепаратор; 4 —дозирующий аппарат; 5 —смесительный шнек; 6 — силос; 7 — бегуны; 8 — пресс; 9 — гасильный барабан; 10 — запарочный автоклав

Сырье, применяемое для производства силикатного кирпича, дешево и широко распространено. Это кварцевый песок (90— 92%; от веса сухой смеси), известь [8—5% в расчете на СаО или 10—8%1 Са(ОН)2] и вода для гашения извести и придания известково-песчаному раствору требуемой для прессования кирпича влажности (около 7%).

Чтобы уменьшить объемный вес, а следовательно, и теплопроводность кирпича, часть песка можно заменить шлаком, золой и т. п.

Песок должен состоять из зерен разных размеров для уменьшения объема пустот, подлежащих заполнению известью (хотя вообще пустоты заполняются не полностью). Желательно, чтобы зерна имели остроугольную форму и шероховатую поверхность, при которой улучшается сцепление их с известью. Так как реакция извести с кварцевым песком происходит по поверхности зерен песка, то в нем должно содержаться достаточно мелких зерен, имеющих большую поверхность. Полезно введение части молотого песка, что повышает прочность кирпича.

Гашение извести в смеси с песком осуществляется в железо бетонных силосах (резервуарах) или, что гораздо быстрее и полнее, во вращающихся барабанах.

Негашеная известь, поступающая из известеобжигательной печи, дробится в дробилке, затем размалывается в шаровой (трубной) мельнице, после чего поступает в бункер. Далее песок и известь проходят дозирующие автоматические аппараты и попадают в мешалку, где увлажняются.

При силосном способе производства влажная смесь загружается в силосы: там она вылеживается до полного гашения извести (от 8 до 10 час, а при подогреве известково-песчаной смеси паром этот срок сокращается до 2—4 час). При барабанном способе смесь поступает в герметические стальные барабаны-гидраторы , вращающиеся вокруг горизонтальной оси. В эти барабаны подают пар под давлением до 5 am. Под действием пара и интенсивного перемешивания гашение протекает быстро (30— 50 мин.).

После гашения смесь желательно еще раз перемешать в мешалке или в бегунах, увлажнив водой.способ подготовки известково-песчаной смеси, называемый дезинтеграторным. Он заключается в следующем: дробленая известь-кипелка гасится в барабане, затем смешивается с песком и измельчается в дезинтеграторе. Здесь происходит энергичное перемешивание, разбиваются комки извести и глинистые включения. Благодаря этому быстрее и полнее протекает реакция между известью и песком при пропаривании.

Дезинтеграторный способ производства кирпича позволяет экономить до 30% извести и повышает прочность силикатного кирпича.

Подготовленная тем или иным способом известково-песчаная смесь с влажностью около 7% поступает на прессы для формования кирпича. Прессованием под давлением до 150—200 кг/см2 кирпичу придают правильную форму и необходимую плотность.

После прессования кирпич (сырец) получают еще не затвердевшим, хотя его и можно брать руками. Чтобы он затвердел, его пропаривают под давлением в автоклавах (стальных барабанах) диаметром около 2 м, длиной до 20 м, герметически закрывающихся с торцов крышками. В автоклавы медленно пускают насыщенный пар под давлением около 8 ати. Кирпич пропаривается в течение 5—8 час, после чего пар перепускают в другой автоклав.

Для ускорения твердения кирпича в автоклаве в состав сырьевой смеси вводят небольшую добавку сульфата натрия.

В производстве силикатного кирпича почти все процессы механизированы, поэтому силикатный завод обслуживается значительно меньшим числом рабочих, чем завод глиняного кирпича. Заводы силикатного кирпича, несмотря на большую производительность (50—300 млн. шт. в год), занимают небольшую территорию. Изготовляют силикатный кирпич во много раз быстрее, чем глиняный; силикатный С не более одних суток, а глиняный свыше 5 суток.

Из известково-песчаных растворов помимо силикатного кирпича можно изготовлять различные изделия, например: камни и даже крупные блоки для стен, плиты для перекрытий, плиты для облицовки зданий, ступени и т. п.

Чтобы придать силикатным изделиям необходимую прочность, их нужно формовать из растворов жесткой или малопластичной консистенции, сильно уплотняя прессованием, трамбованием., вибрированием, центрифугированием и т. п., а затем пропаривать в автоклаве при температуре около 175° и давлении пара 8 ати. Плиты и другие изделия, которые будут работать под нагрузкой на изгиб, армируют в растянутой зоне стальной проволокой, желательно предварительно напряженной.

Для получения силикатных изделий с повышенной прочностью и морозостойкостью часть песка размалывают, увеличивая его поверхность, чем усиливается взаимодействие песка с известью. Для этих же целей добавляют цемент, применяя, например, раствор 330 состава 1:1:6 (известь : цемент : песок) для изготовления фасадных облицовочных плит.

Используя светлый (почти белый) кварцевый песок и известь, можно получить силикатные изделия светлых оттенков, а добавляя к смеси минеральные пигменты (сухие краски), и окрашенные изделия.

При дезинтеграторном способе подготовки известково-песчаной смеси, а также при тонком помоле песка можно получать силикатные материалы с прочностью при сжатии до 1000 кг/см2 и благодаря этому изготовлять высококачественные силикатные трубы, черепицу, облицовочные плиты, плитки для полов и т. п.

Смешивая известково-песчаные растворы с пеной, получают пеносиликат, который после пропаривания: в автоклаве отвердевает и приобретает достаточную прочность при сравнительно небольшом объемном весе.

Способ изготовления стеновых камней, назван карбонизированным. Их изготовляют из известково-песчано-шлаковой смеси (с небольшой добавкой гипса), формуют на таких же станках, как и шлакобетонные камни, подсушивают (за счет тепла, выделяемого молотой известью» кипелкой при ее гашении в камнях) до оптимальной влажности и подвергают искусственной карбонизации углекислым газом, отходящим из известково-обжигательных печей.

Этот способ выгоден, так как не требует автоклавов и затраты цемента. Принцип карбонизации известково-песчаных материалов был впервые предложен академиком А. А. Байковым, а применен по предложению канд. техн. наук К. С. Зацепина для производства стеновых и перегородочных камней на нескольких заводах. При дальнейшем повышении прочности и морозостойкости карбонизированные камни смогут получить более широкое применение. Разработан также легкий термоизоляционный материал — пенокарбонат, аналогичный пеносиликату, но изготовленный с применением карбонизации.