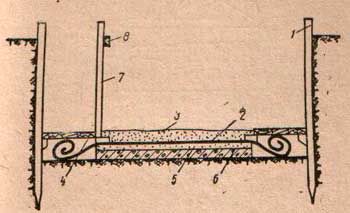

Общий порядок работ по устройству гидроизоляции из пластикатов дается на примере строительства теплофикационных колодцев (рис. 1).

Из котлована откачивают воду и делают подготовку под днище колодца, покрываемую песчаной подсыпкой. На подсыпке расстилают ковер пластиката, причем концы его, предназначенные для гидроизоляции стенок колодца, сворачивают в рулон и закрывают дощатым настилом во избежание механических повреждений.

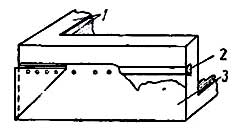

Пластикат с этой же целью сверху засыпают слоем песка. Затем устанавливают щиты опалубки с прибитой изнутри на уровне верха гидроизоляции трапециевидной планкой. После укладки по дну защитного бетонного слоя устанавливают арматурный каркас и внутреннюю опалубку и производят бетонирование днища и стен колодцев (рис. 2).

После распалубки закрученные выпуски гидроизоляции поднимают и прибивают к планке, оставленной в бетоне. Обратную засыпку грунта производят очень осторожно

Рис. 1. Устройство временной защиты пластиката

1 — крепление стенок котлована; 2 — пластикат; 3 — песок; 4 — дощатый настил; 5 — песчаная подсыпка; 6 — подготовка; 7 — щиты опалубки; 8 —трапециевидная планка

При сборной конструкции колодцев пластикат приклеивают битумом.

Таким образом, даже при существующих высоких ценах на пластикат применение его экономичнее, чем некоторых других рулонных оклеечных материалов. Это объясняется тем, что при применении пластиката отпадают работы по устройству защитных стенок и цементной стяжки по ним.

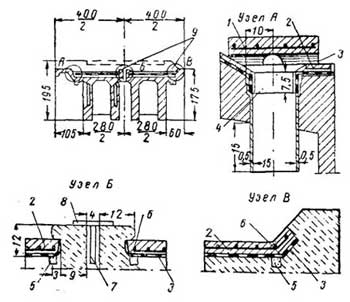

Полихлорвиниловый пластикат был применен в качестве гидроизоляционного покрытия в один слой на типовом пролетном строении моста длиной 22 м. Предварительно заготовленные полотнища пластиката длиной 4-и шириной 2 м укладывали по обе стороны от оси пролетного строения и соединяли между собой внахлестку на ширину 20 мм или в стык с перекрытием накладкой шириной 20—30 мм путем сварки горячим воздухом с температурой 210—220° и прикатки роликом диаметром 10 мм. Струю воздуха направляли под углом в 30° к горизонтали.

Рис. 2. Схема готовой гидроизоляции колодца

1 — конструкция колодца; 2 — трапециевидная планка;

Перед укладкой пластиката поверхность пролетного строения очистили и затем выровнили стяжкой, в которую были заделаны антисептированные деревянные рейки. К этим рейкам прибили листы пластиката. Шляпки гвоздей закрывали путем приварки круглых диаметром 2—3 см накладок из пластиката. Укладка на пролетное строение и заделка пластиката у водоотводных трубок показаны на рис. 3.

Такое покрытие после его укладки следует тщательно осмотреть; возможные места вздутий разрезать и закрыть путем приварки на них листа пластиката соответствующего размера. После этого полотно лучше всего закрыть картоном и по нему устроить защитный слой (из кирпича или бетона).

Рис. 3. Изоляция пролетного строения моста полихлорвиниловым пластикатом

1— типовая крышка; 2 — защитный слой; 3 — изоляция; 4 — стакан из оцинкованной стали, о=5 мм; 5 — брусок 3X3 см на весь блок; 6 — гвоздь диаметром 2,5 мм, 1= 30 мм; 7 — штырь диаметром 12 мм, 1= 100 мм; 8 — металлический лист 150X4 мм; 9 — водоотводные трубки

Приклеивание полотнищ полихлорвинилового пластиката к бетонной поверхности в случае надобности производят по всей поверхности или в отдельных местах клеем ПХ на растворителе, например дихлорэтане, подогретом не более чем до 40°. Во время приклеивания должен быть обеспечен некоторый прижим пластиката. Приклеивание — трудоемкий процесс, поэтому желательно листы изоляции там, где это возможно, защемлять в бетоне.

Посуда для хранения клея должна быть стеклянной, а кисти — чистыми. Пластикат перед наклейкой должен быть очищен от пыли и масла (дихлорэтаном). Расход клея на 1м2 пластиката, который должен иметь шероховатую поверхность, равен 1,5 кг. Клей наносят в четыре слоя, причем последний слой за 20 мин. до наклейки.

|

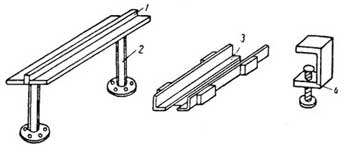

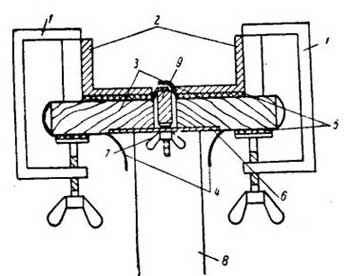

При применении материалов из пластикатов гидроизоляцию устраивают нижеследующими способами. Рис. 1. Стол для сварки листов полихлорвинилового пластиката |

|

К средней регулируемой по высоте рейке 1 свариваемые концы пластиката прижимаются при помощи накладной рамки 3 и четырех струбцин 4. Нижние полки уголков рамки, а также прижимные шайбы струбцин покрывают паранитом. Размер рамки между вертикальными полками должен быть на 5—10 мм больше ширины применяемого утюга. Положения рейки регулируют при помощи подкладных шайб так, чтобы верхний лист пластиката был на 0,3 мм выше полок полков накладной рамки. |

|

|

Порядок сварки пластиката на столе таков. Кладут листы пластиката краями друг на друга (рис. 2) и прижимают к столу накладной рамкой и струбцинами. Место шва покрывают полоской бумаги и проглаживают утюгом при температуре 320—360°. Затем листы перевертывают и шов сваривают с другой стороны. Рис. 2. Схема сварки листов полихлорвинилового пластиката |

|

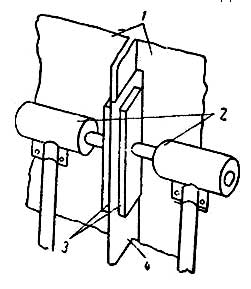

Сварку пластиката на месте работ производят «ножницами», состоящими из двух паяльников с медными пластинками, сохраняющими при помощи реле постоянную температуру 320° (рис. 3). На свариваемый шов пластиката 1 укладывают пластинки 3 и к ним прижимают паяльники 2. Под пластинки предварительно укладывают полоску бумаги 4. Рис. 3. Прибор для сварки пластиката на месте работ |

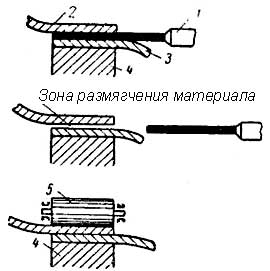

Способ сварки при помощи нагревательного элемента показан на рис. 1. При нем порядок работы следующий. Нагревательным элементом 1, вставленным между материалом, размягчают поверхности листов 2 и 3, уложенных на опорной рейке 4, после чего этот элемент быстро убирают, а место соединения сверху прокатывают прижимным роликом 5.

Рис. 1. Схема сварки пластиката при помощи нагревательного элемента

Пленки толщиной до 1 мм сваривают электроутюгом или нагреваемым роликом. Применение электроутюгов для пленочных материалов толщиной более 1 мм менее целесообразно.

Сварка чистого полиизобутилена затруднительна вследствие очень низкой теплопроводности материала, в результате чего происходит поверхностный перегрев его.

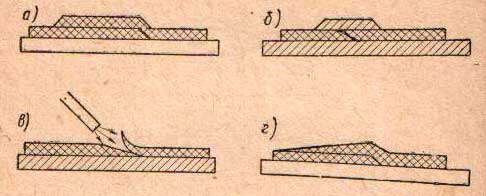

Полиизобутилен сваривают, как и полиэтилен, прикаткой роликом свариваемых поверхностей, разогретых газом или нагревательными элементами. При этом возможны различные виды швов (рис. 2). Наибольшая прочность и плотность соединения достигается при раскатке края верхнего слоя до плоскости нижнего (рис. 2,г).

Перед сваркой поверхности должны быть очищены и обезжирены. При этом следует избегать обильного смачивания материала растворителем, который, проникнув в глубь листа, будет способствовать образованию внутренних пузырей.

За 2—3 часа до сварки соединяемые поверхности могут быть покрыты тонким слоем клея № 8 или № 88. Получаемый при этом шов более прочен, но менее химически стоек. Скорость сварки нагретым воздухом равна 10—12 м/час. Максимальной прочности шов достигает через 24 часа.

Рис. 2. Схема сварных швов полиизобутилена