Пенобетоны приготовляют, смешивая жидкое тесто (из вяжущего, воды и добавок) с заранее приготовленной пеной.

Пену получают в пеномешалках путем энергичного перемешивания водных растворов, содержащих пенообразователи, как, например:

В водном растворе канифольное мыло хорошо вспенивается, клей же и другие подобные им вещества (стабилизаторы пены) придают пене необходимую устойчивость: она сравнительно долго не опадает и хорошо смешивается с вяжущим, сохраняя ячеистое строение.

После затвердевания вяжущее образует прочный скелет с 1 тонкими стенками, отделяющими воздушные ячейки друг от друга.

Расход пенообразователей (считая на сухие вещества) на 1 м3 пенобетона весьма мал и составляет 250—500 г в зависимости от требуемого объемного веса пенобетона.

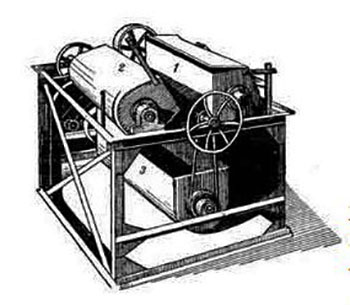

Пенобетономешалка с тремя барабанами: 1 для получения пены; 2 для смешивания вяжущего с водой; 3 для получения пенобетона

Пенобетонную смесь, представляющую собой эмульсию из пузырьков газа (воздуха) в водной суспензии вяжущего, получают в специальных пенобетономешалках, состоящих из трех барабанов с лопастями, насаженными на вращающиеся валы. Первый барабан служит для взбивания пены, второй — для приготовления цементного теста и третий (нижний) — для смешивания пены с тестом. Готовую смесь вливают в металлические формы, куда при изготовлении армированных плит предварительно укладывают сварную сетку из стальной арматуры.

с малым объемным весом (до 400—450 кг/м3) изготовляют большей частью из цемента. Достоинства такого пенобетона (или, правильнее, пеноцемента) малый вес и, следовательно, малая теплопроводность

( X = 0,10—0,12). Изготовление его несложно, так как для производства пеноцемента не требуются автоклавы. Однако на его изготовление расходуется много цемента (около 400 кг/м3}; кроме того, он имеет низкую прочность (около 5 кг/см3) и дает большую усадку при твердении и последующем высыхании, часто вызывающую появление трещин.

Гораздо лучшими технико-экономическими показателями обладают автоклавные пенобетоны, в которых часть цемента заменяется молотым песком или вместо цемента приМеняется смесь извести и молотого песка (автоклавный пеносиликат). Прочность автоклавного пенобетона и пеносиликата зависит от их пористости и, следовательно, от величины объемного веса, а также от марки примененного цемента.

Из очень легких пенобетонов с объемным весом 300—500 кг/м3 изготовляют изделия для теплоизоляции — плиты и фасонные изделия (скорлупы). Кроме того, легкие пеноцементы иногда применяются для изоляции зданий холодильников.

главным образом для изготовления неармированных изделий (камней-вкладышей для стен и перекрытий, плит для перегородок и для утепления наружных отен). Пеносиликатные плиты применяют также в качестве теплоизоляционных слоев и вкладышей при изготовлении укрупненных железобетонных панелей для стен и перекрытий, что позволяет существенно уменьшить вес таких конструкций.

Ячеистые бетоны с объемным весом до 800 кг/м3 обладают свойством гвоздимости, сравнительно легко обрабатываются Режущими инструментами и хорошо сцепляются со штукатурными растворами. Их звукоизоляционные свойства благодаря равномерному ячеистому строению несколько лучше, чем у других материалов, имеющих такой же объемный вес.

Поэтому их можно с успехом применять для перегородок. Разработан способ получения плит сравнительно больших размеров, армированных предварительно натянутой тонкой проволокой (струнами). Такие с трунопен о силикатные автоклавные плиты, имеющие длину, равную высоте помещения, ширину 1 — 1,5 м и толщину 8 — 12 см, могут применяться как для перегородок, так и для внутреннего теплоизоляционного слоя наружных стен.

Из армопенобетонов изготовляют, например, плиты для покрытий промышленных зданий. Эти плиты, имеющие обычно длину от 1,5 до 3 м при ширине 49 см и толщине 10—14 см, армируют одной-двумя сварными сетками из стальной проволоки диаметром 3—5 мм.

Армированные плиты, изготовляемые обычно из пенобетона или пеносиликата с объемным весом около 800 кг/м3, являются одновременно несущими и теплоизолирующими. Их укладывают по стропильным фермам или балкам и покрывают сверху кровельным ковром из битумных материалов. Вес такого теплого покрытия (бесчердачного) значительно меньше, чем покрытия из обычных железобетонных плит, утепленных слоем шлака.

Чтобы избежать возможного ржавления арматуры, армированные плиты из пеносиликата применяют только для покрытия сухих помещений.

Автоклавные пенобетоны выдерживают 25 и более циклов замораживания и оттаивания. Степень морозостойкости автоклавного пеносиликата обычно меньше и зависит от его объемного веса и прочности. Для повышения морозостойкости и защиты арматуры от ржавления пеносиликат иногда изготовляют с добавкой цемента.