При сварке сплавлением металл в зоне сварки нагревается до расплавления. Жидкий металл соединяемых частей сливается при этом в общую «сварочную ванну», которая по затвердевании превращается в прочный «сварной шов».

Возможна сварка и разнородных металлов.

Сплавка сплавлением не требует особо тщательной зачистки соединяемых поверхностей, загрязнения удаляются из металла, всплывая на поверхность сварочной ванны.

К недостаткам сварки сплавлением относятся возможный перегрев металла и резкое местное изменение его структуры и состава.

При сварке металлов давлением с нагревом металл доводится до «сварочного жара», т. е. температурного интервала, в пределах которого он остаётся еще твёрдым, но уже хорошо сваривается в результате приложения давления. (Газопрессовая сварка, Контактная электросварка, Кузнечная сварка).

При сварке с давлением без нагрева (холодной) соединяемые части сдавливают, заставляя одновременно металл течь вдоль поверхности раздела, что необходимо для некоторого очищения от окислов и сближения металлов с целью усиления атомного взаимодействия. Таким образом сваривают детали из алюминия, свинца, олова, меди, серебра и др. цветных металлов и сплавов в не очень ответственных соединениях.

Еще одной разновидностью является сварка трением.

В качестве горючего применяется обычно ацетилен. Для сварки чугуна и цветных металлов могут применяться метан, пропан-бутановая смесь, нефтяной газ и др.

Часто газовая сварка выполняется с введением в расплавленный основной металл присадочного прутка.

В зависимости от расположения пламени горелки и присадочного прутка по отношению к сварному шву различают «левую» и «правую» сварку.

При «правой» сварке качество сварного соединения и производительность труда выше, однако из-за опасности пережога она применяется обычно лишь к металлу толщиной более 3—5 мм.

Газовая сварка применяется для неразъёмного соединения тонкостенных стельных деталей, изделий из чугуна, цветных металлов и сплавов, а также при наплавке твёрдых сплавов.

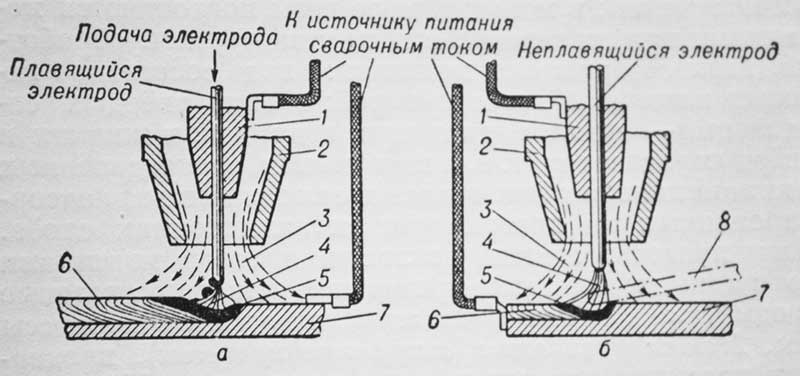

В зависимости от защитной среды и приёмов выполнения различают ряд разновидностей. При газоэлектрической сварке плавящимся электродом дуга располагается между свариваемым изделием и подаваемым в зону сварки электродом, который, оплавляясь, каплями переходит в шов (рис., а).

Схема газоэлектрической сварки: а — плавящимся электродом; б — неплавящимся электродом; 1 — токоподводящнй мундштук; 2 — газовое сопло; 3 — струя защитного газа; 4 — сварочная дуга; 5 — сварочная ванночка; в — шов; 7 — свариваемый металл; 8 — присаживаемый металл.

При газоэлектрической сварке неплавящимся вольфрамовым или угольным электродом (рис., б) шов образуется в результате расплавления металла свариваемых изделий, в некоторых случаях в электрическую дугу дополнительно вводят присадочный металл в виде прутка.

Наибольшее распространение получила аргонодуговая сварка ( в защитной среде аргона) ввиду универсальности её применения и высокого качества сварки различных металлов и сплавов. Для аргонодуговой сварки плавящимся электродом пользуются также смесями аргона с кислородом (1—5%),что даёт более мелкокапельный перенос электродного металла.

С целью уменьшения расхода дефицитного аргона иногда применяют комбинированную газовую защиту зоны сварки, в центре — аргон, по периферии—другие защитный газ, например углекислый. Для соединения деталей из углеродистых и нержавеющих сталей получает всё большее применение сварка в среде дешёвого углекислого газа.

Для повышения производительности и качества используют также газошлаковую защиту, например, применяя в качестве присадочного металла специальную проволоку, или вводят в зону сварки флюс.

При атомноводородной сварке в дугу между вольфрамовыми электродами подаётся струя водорода Н2, который при этом частично диссоциируется, превращаясь в атомарный водород Н2. Водород эффективно защищает в процессе сварки металл от окисления. Соприкасаясь с относительно холодной поверхностью свариваемого металла, атомарный водород вновь превращается в молекулярный, с выделением тепла, ранее затраченного на диссоциацию.

Притом водород сгорает, что даёт дополнительное тепло. В результате, у поверхности свариваемого металла развивается высокая температуpa (около 3700 °), благодаря чему и происходит сварка. Атомноводородная применяется при изготовлении особо ответственных тонкостенных конструкций из высокоуглеродистых и легированных сталей, а также из алюминиевых сплавов (в последнем случае применяются специальные флюсы).

В качестве горючего применяется обычно ацетилен. Свариваются в основном детали из стали, латуни, меди, алюминиевых сплавов. Газопрессовая сварка применяется как в цеховых, так и в строительно-монтажных и полевых условиях.

Хорошо сваривается малоуглеродистая сталь (до 0,25—0,3% С), сталь с 0,45% С и более сама почти не поддаётся кузнечной сварки и лишь может быть наварена на мягкую сталь.

Для растворения окалины и разжижения сварочных шлаков, образующихся при нагреве стали и препятствующих соединению не окислённого металла в месте сварки, оно обычно перед обжатием посыпается флюсом (песком), при обжатии все эти жидкие неметаллические компоненты из шва выдавливаются.

Различают два вида термитной сварки давлением и плавлением.

При сварке давлением используется лишь теплота шлаков и термитного металла для нагрева соединяемых деталей. Примером удачного применения давлением является сварка железных проводов связи на линии при помощи магниевого термита, длительность такой сварки несколько секунд.

При сварке плавлением термитный металл между соединяемыми поверхностями вместе с расплавленным металлом деталей образует литой шов. Для легирования термитного металла Mn, Si, Сг, Мо и др. элементами в термит вводят окислы этих металлов или ферросплавы. Так можно получить сталь различного состава и свойств, например при сварке рельсов. Свариваемые концы плавлением заключаются в огнеупорную форму. Термитная сварка в ряде случаев успешно заменяется электрошлаковой сваркой.

Электрический ток подводится к деталям через электроды из меди или медных сплавов.

По типу сварных соединений различают три основных вида контактных электросварки:

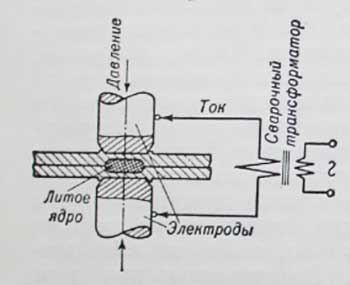

При точечной электросварке (рис. 1) соединение между деталями осуществляется по сравнительно небольшой площадке («точке»).

Рис.1 Схема точечной сварки.

Наиболее прочные соединения получаются при расплавлении металла в контакте между деталями, с образованием литого ядра в форме чечевицы. Точечная контактная электросварка применяется для соединения деталей толщиной от сотых долей миллиметра до 4—5 мм, реже — более толстых.

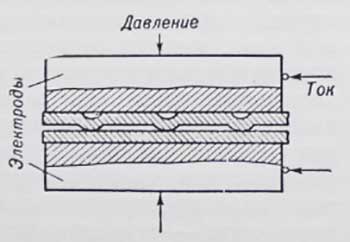

Разновидностью точечной является рельефная сварка: благодаря наличию на одной из деталей нескольких выступов — рельефов (рис. 2), сварка происходит одновременно в нескольких точках, рельеф может иметь вид и замкнутой фигуры.

Рис.2 Схема рельефной сварки.

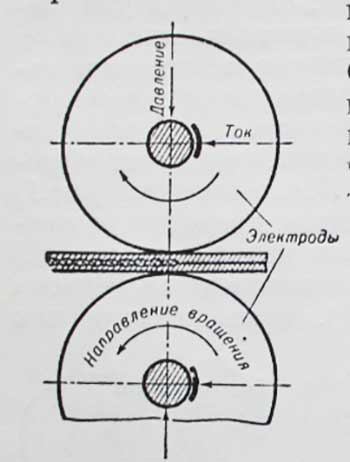

При шовной контактной электросварке образуется непрерывный ряд точек, частично перекрывающих одна другую. Получить такой шов проще всего на машине с электродами в виде вращающихся роликов (рис. 3).

Рис.2 Схема шовной сварки.

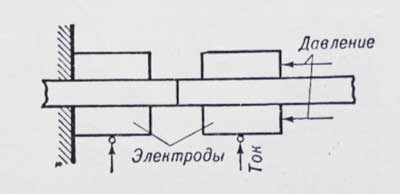

При стыковой контактной электросварке (рис. 4) соединяются детали, имеющие в месте соединения одинаковые поперечные сечения.

Сварка может производиться одним из двух методов.

Рис. 4. Схема стыковой сварки.

Контактная электросварка является одним из наиболее производительных и легко автоматизируемых способов сварки.

Она находит широкое применение во многих отраслях промышленности и строительства, в частности в условиях механизации и автоматизации производства.