По стандарту цемент делится на шесть марок: 200, 250, 300, 400, 500 и 600. Марки соответствуют пределу прочности при сжатии (в кг/см2) образцов раствора жесткой консистенции состава 1 : 3 по весу (с нормальным вольским песком) через 28 дней после затворения водой.

Цементы высоких марок получаются при более тщательном подборе и помоле сырья, большем коэффициенте насыщения, высокой температуре обжига и более тонком помоле. Наша промышленность выпускает в основном цементы марок 300—600.

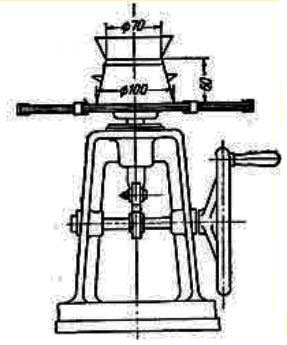

Рис. Стандартный встряхивающий столик.

Цементы, изготовленные на наших заводах, имеют, как правило, тонкий помол. По стандарту установлено, что через сито № 085 (с ячейками размером в свету 0,085X0,0085 мм, т. е. 85Х85 ) должно проходить не менее 85% от общего веса цемента. Это сито имеет около 4900 отверстий на 1 см2. Обычно даже через тончайшее сито с 10 000 отв/см2 (с размером отверстий 60) проходит более 60% цемента по весу. Средний размер частиц цемента составляет 15—20

Сроки схватывания цементного теста нормальной густоты (содержащего обычно 24—25% воды), определяемые специальным прибором (по глубине проникания иглы), должны укладываться в одинаковые пределы для цементов всех марок: по

стандарту начало схватывания при нормальной температуре должно наступить не ранее чем через 45 мин, а конец не позднеe 12 час. от начала затворения. Обычно начало схватывания цемента наступает: через 1—2 часа, а конец - через 5—8 час. Эти сроки вполне соответствуют нормам и удобны для производства работ, так как дают возможность транспортировать и укладывать бетонные смеси и растворы до их схватывания.

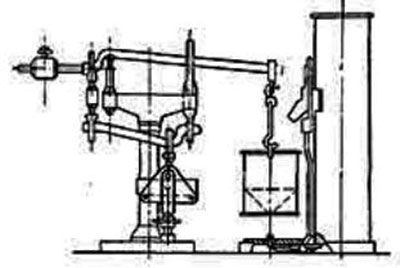

Рис. Рычажный прибор для испытания цементных призм на изгиб

Прочность цемента определяется при сжатии и растяжении путем испытания образцов кубиков и восьмерок, трамбованных на специальной машине копре в сроки 3, 7 и 28 дней. Медленно твердеющие цементы испытывают в возрасте только 7 и 28 дней. В течение первых суток образцы твердеют во влажном воздухе, а затем в воде комнатной температуры.

Однако на практике не применяют сильного трамбования бетонов и растворов. В современном строительстве применяют главным образом не жесткие, а подвижные (пластичные) бетонные и растворные смеси. Для устранения расхождения между старыми методами испытания цементов и современной практикой строительства разработан новый метод, по которому образцы изготовляют из раствора пластичной консистенции с большим водоцементным отношением. Поэтому меняется и маркировка цементов. Цемент будет иметь марки от 150 до 400.

По ГОСТ предел прочности при сжатии и растяжении образцов из раствора с нормальным песком в пропорции 1:3 по весу должен быть не ниже величин, указанных в табл.

|

Предел прочности при сжатии кг/см2

|

||||||

|

Марки цемента

|

Сжатие через

|

Растяжение

|

||||

|

3 дня

|

7 дней

|

28 дней

|

3 дня

|

7 дней

|

28 дней

|

|

|

200

|

|

120

|

200

|

|

12

|

16

|

|

250

|

|

160

|

250

|

|

12

|

16

|

|

300

|

|

200

|

300

|

|

15

|

20

|

|

400

|

190

|

280

|

400

|

16

|

19

|

23

|

|

500

|

200

|

380

|

500

|

20

|

23

|

27

|

|

600

|

300

|

450

|

699

|

22

|

27

|

32

|

По новому методу образцы изготовляют из цементного раствора с нормальным Вольским кварцевым песком (крупностью 0,53—0,85), состава 1:3 но весу, одинаковой пластичной консистенции. Она устанавливается по расплыву конуса из раствора на стандартном встряхивающем столике. После 30 встряхиваний столика (высота подъема 10 мм) расплыв конуса должен составлять 125—135 мм при первоначальном диаметре нижнего основания конуса 100 мм.

Для получения такой пластичности цементно-песчаного раствора подбирают водоцементное отношение в пределах 0,40—0,55.

Из приготовленного раствора изготовляют 6 или 9 призм размером 4х4х16 см, уплотняя их в металлических формах специальным шпателем.

В лабораториях цементных заводов и на стройках применяют также ускоренные испытания цементов; образцы пропаривают в течение нескольких часов, определяют их прочность через 1 сутки и вычисляют затем обычную 28-дневную прочность, имея заранее средний переходный коэффициент. Однако результаты этих ускоренных испытаний не точны. Они могут быть надежными только при испытании цемента одного завода и более или менее постоянного состава.

После твердения, в соответствующие сроки, призмы испытывают на изгиб на рычажном приборе. Испытание иаизгиб заменяет прежнее испытаниее восьмерок на растяжение. Испытание на изгиб настолько просто, что, может быть осуществлено даже в полевых строительных лабораториях.

Рычажный прибор для испытания цементных призм на изгиб.

Оставшиеся после излома призм половинки испытывают на сжатие, применяя специальные стальные прокладки площадью 25 см2. Такой метод намного упрощает испытания по сравнению с методом испытания кубиков и восьмерок из жесткого раствора.

|

Предел прочности при сжатии кг/см2

|

||||||

|

Марки цемента

|

Сжатие через

|

Растяжение

|

||||

|

3 дня

|

7 дней

|

28 дней

|

3 дня

|

7 дней

|

28 дней

|

|

|

150

|

|

75

|

150

|

|

16

|

27

|

|

200

|

50

|

100

|

200

|

11

|

20

|

33

|

|

300

|

100

|

150

|

300

|

20

|

27

|

43

|

|

400

|

150

|

250

|

400

|

27

|

38

|

52

|

По ГОСТ предел прочности при сжатии и растяжении образцов из раствора с нормальны песком в пропорции 1:3 по весу должен быть не ниже величин,

По новому методу предел прочности при сжатии и изгибе раствора с нормальным песком в пропорции 1 : 3 по весу должен быть не ниже величин.

Из таблиц 1 и 2 можно сделать следующие выводы.

Предел прочности цемента высоких марок при сжатии через 3 дня после затворения выше, чем цемента низшей марки при сжатии через 28 дней. Поэтому цементы высоких марок называют не только высокопрочными, но и быстро твердеющими.

В дальнейшем наибольшее нарастание прочности в пределах от 3 до 28 дней будет у цемента низкой марки, более медленное у цемента высоких марок.

У высокопрочных цементов предел прочности при растяжении и изгибе возрастает в значительно меньшей степени, чем при сжатии.

Обыкновенный портландцемент применяют главным образом для бетонных и железобетонных сооружений, за исключением тех из них, которые подвергаются действию морской, минерализованной или даже пресной воды под сильным напором.

В этих случаях применяют цементы специальных видов: сульфатостойкий, пуццолановый портландцемент, шлакопортландцемент, а иногда и глиноземистый цемент.

В зависимости от расчетных напряжений в конструкциях следует применять бетоны, а следовательно, и цементы различных марок: чем больше напряжение, тем более высокой марки необходимы бетон и цемент.

Быстро твердеющий и высокопрочный цемент применяют также в том случае, если требуется быстрая распалубка сооружения или быстрая сдача его в эксплуатацию под нагрузку. Такой же цемент рекомендуется для зимних бетонных работ.

Цементы низких марок используют для слабо напряженных бетонных и железобетонных сооружений, для фундаментов, бетонных оснований, полов, шлакобетонных камней и т. п.

Менее ответственная область применения цемента — изготовление растворов для кладки и штукатурки. Для этой цели используют цемент невысоких марок, шлаковые цементы, а так как обычно высокой прочности от растворов не требуется, то для их удешевления цемент смешивают с известью, глиной, активными и инертными добавками.

Для гидроизоляционных работ применяют портландцементы, а также глиноземистые и расширяющиеся цементы.

Из портландцементов марок от 300 до 600 путем введения различных добавок получают гидрофобный портландцемент (0,15% мылонафта), пластифицированный портландцемент (0,1—0,25% сульфидно-спиртовой барды), сульфатостойкий портландцемент, пуццолановый портландцемент (20—50% активных минеральных обавок), быстротвердеющий портландцемент и шлакопортландцемент (20— 85% гранулированного доменного шлака).

Глиноземистые цементы марок 300, 400 и 500 применяют для конструкций, подвергающихся действию сернистых газов.

Расширяющиеся и безусадочные (ВРЦ и ВБЦ) цементы имеют специальный состав и при затвердевании в воде увеличивают свой объем. Применяют быстросхватывающиеся расширяющиеся цементы (начало схватывания 5 и конец 10 мин.), а также с замедленным сроком схватывания (начало — 20 мин. и окончание — 4 часа).

Из указанных цементов, за исключением ВРЦ и ВБЦ, приготовляют бетоны с наибольшей величиной водоцементного отношения 0,6—0,65 и наименьшим расходом цемента 200—300 кг/м3, а ВРЦ и ВБЦ применяют для гидроизоляционных целей.

Для кладки применяют цементные растворы марки 10—25 в зависимости от класса зданий или сооружений. Наименьший расход цемента на 1 м3 песка должен составлять 75 — 100 кг.

Для изготовления практически водонепроницаемых напорных труб предложено применять водонепроницаемый комплексный самоуплотняющийся (ВКС) бетон. В него вводятся сразу две добавки: микронаполнитель (песчаная пыль, известь гашеная) и хлористый кальций или хлористый натрий.

Испытание труб толщиной 3—3,5 см из такого бетона в течение 45 суток при давлении в 8 атм показало полную их водонепроницаемость. Бетон ВКС имеет обычные сроки схватывания при быстром росте прочности, может применяться в виде жесткой или литой смеси и уплотняется обычными способами. Расход цемента может быть доведен до 330— 360 кг/м3.