Свойства натурального базальта делают его хорошим строительным материалом, более надежным, чем гранит. Применять его стали давно. Однако чрезвычайная трудность обработки и раскалывание его на сравнительно узкие призмы заставили придумать особый способ придания ему геометрия, форм.

Естественно было подумать о сплавлении этой породы, поскольку она сама происхождения огненного. Но недостаточно расплавить: при быстром охлаждении отливки из него дают стекловидную массу, аналогичную природным гиалобазальтам, хрупкую и технически не везде.

Основная задача петрургии, (каменнолитейной промышленности) — восстановление в отлитом изделии кристаллической структуры - регенерация. Мысль о возможности переплавления и восстановления в первоначальном виде горных пород возникла в 18 в. Шотландец Джемс Голл уже в 1801 г. добился переплавки и в частности установил, что базальт и лавы, будучи расплавленными и быстро охлажденными, дают стекло, тогда как при медленном охлаждении их получается масса каменистая с кристаллической структурой.

В 1866 г. Добре и затем в 1878 г. Ф. Фуке ш Мишель Леви воспроизвели многие породы огненного происхождения и выяснили, что для этого не требуется ни чрезвычайных ни таинственных агентов-минерализаторов; все дело в установлении надлежащего режима плавки и отжига.

После охлаждения расплавленная силикатная масса превращается в стекло, t° которого ниже t°пл исходной горной породы. Чтобы восстановить кристаллическую структуру, необходимо отжечь стеклянную массу при t°, превышающей размягченного стекловидного тела, но лежащей ниже t°пл. Температурный промежуток между этими точкам я и есть та область, в которой возможна регенерация силиката или алюмосиликата; промежуток этот может быть. и незначительным,

Камень добывается открытыми заботами, кустарным и механизированным способом. Плитообразный- покровов добывается подрывной работой. Призмы столбчатого - могут быть отделяемы посредством клиньев и рычагов.

Добытый материал дробится на дробилках Блека или Гетса. Затем куски сортируются по размерам, а мелочь идет на бетонные массы. Раздробленный - поступает в плавильные печи, в которых применяются различные способы нагрева.

Наиболее подходят печи электрические, газовые (газогенераторные или с осветительным газом) и печи с мазутовыми форсунками. Французкая электроплавильная установка состоит из неподвижной электродной печи и передвижного приемника на колесах, служащего для развозки расплавленного материала по отливочной мастерской; этот приемник тоже представляет небольшую электродную печь.

Оба типа печей питаются двухфазным током. Внутренняя обкладка печи делается из огнеупорного материала (магнезита) и имеет сбоку сопло для выпуска расплавленной массы, из приемника же она спускается в формы или в изложницы для отливки простым наклонением приемника. Употребляемые при электроплавке угольные электроды благодаря восстановлению железа в базальте вызывают пузыристость изделий.

В применяемых электропечах конструкции инженера Карандашева эти неудобства устраняются путем использования двойных электродов с двойным переключением тока. Печь пускается сначала на угольных электродах, а когда образуется достаточное количество расплава, ток переключается на железные с водяным охлаждением электроды, на которых и идет вся дальнейшая работа, угольные же электроды вынимаются из печи. В печах под делается наклонным, так что загрузка печи и спуск расплавленной массы ведутся непрерывным процессом. Производительность описываемых печей от 3 до 50 т в день.

Расплавленный базальт льется либо в земляные формы либо в металлические изложницы. Первые гораздо дешевле, но применимы не во всех случаях, т. к. изделия выходят из них матовыми и грубоватыми. Металлические изложницы придают изделиям блестящую поверхность, но стоят сравнительно дорого. При тщательной отливке литье получается чистое, в противном случае видны затеки и неровности, во многих случаях не препятствующие однако использованию изделия. Почти тотчас после отливки изделия, еще вишнево-красные, извлекаются из изложниц и переносятся в отжигательные печи, подобные обычным закалочным.

Начальная t° отжига около 700°. Томление в печи длится, смотря по размерам изделий и требуемым их качествам, от нескольких часов до 10— 14 дней. Режим отжига определяется в первую очередь структурными особенностями изделий, причем для получения кристаллического или фарфоровидного (субмикроскопического) сложения после посадки температуpa печи поднимается до 850—980° по специально вырабатываемой кривой отжига, а затем печь медленно охлаждается.

Для стекловатых разностей необходим после посадки в печь только отпуск для уничтожения внутренних натяжений.

Переплавленный и регенерированный в общем имеет свойства естественного, но в значительно улучшенном виде, хотя в соответствующей характеристике наблюдаются значительные колебания, обусловленные различием в структуре и величине зерна, пористостью, внутренними натяжениями, микротрещинами, неоднородностью сложения и пр.

В зависимости от структуры и использованной для плавки породы удельный вес колеблется от 2,7 до 3,2.

Так, для онежского плавленого диабаза:

сокращение объема при перекристаллизации из стекловатой структуры выражается следовательно в 8,42%, что необходимо учитывать в технологии каменного литья.

Будучи вполне компактным при наличии стекловатой корочки, плавленый базальт вполне водоупорен и негигроскопичен.

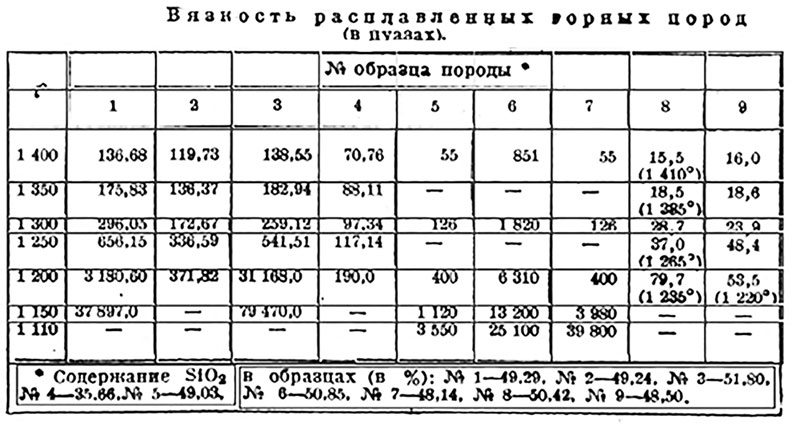

В петрургической практике весьма важное значение приобретает вязкость расплавленного базальта и ее зависимость от температуры (табл. 1), напр. в вопросах прессовки, заливки в формы и т. п.

Экспериментальные трудности самого определения вязкости и немногочисенность соответствующих работ обусловливают ряд расхождений в приводимых цифрах. № 1 и 2 относятся к нормальным Б. из Японии, № 3 отвечает андезитобазальту, а № 4 — пикриту оттуда же; определения вязкости проведены японским ученым Кани

Из всех опытов вытекает резкое повышение вязкости в пределах 1200—1150°, обусловленное не только возрастанием внутреннего трения от падения температуры, но образованием многочисленных центров кристаллизации.

а) Базальт обладает значительной электрической крепостью: у мостового она оказалась около 32 kW/см при толщине пластин в 18 мм, а у специального электротехнического, как подвергавшегося термин, обработке, так и у остеклованного — от 57 до 62 kW/см при той же толщине. Для плавленого онежского диабаза в зависимости от структуры и пористости пробивной градиент колеблется от 35 до 58 kW/см для кристаллической разности и доходит до 82 kW/см для стекловатой. Еще выше соответствующая характеристика для траппового стекла, достигающая до 225 kWk/см, и наконец очень большие значения получены для стекла, представляющего композицию из диабаза и пиприта, где соответствующее значение пробивного напряжения достигло величины в 314 kW/см,

б) Базальтовые изоляторы при отливке в металлические формы покрываются стекловатой корочкой, постепенно переходящей внутрь к зернистому; эта корочка представляет превосходное препятствие поверхностным электрическим утечкам и предохраняет изоляторы и прочие изделия от гигроскопичности и от действия атмосферных агентов; имея состав, тождественный с составом самого изолятора, корочка держится на нем как однородное тело и потому не подвергается опасности растрескаться или облупиться.

в) Электропроводность расплавленной породы повышается с увеличением температуры, возрастая примерно в 10 раз при подъеме температуры на 400°, что видно ив табл. 2, в которой приведены данные опытов.

|

Онежский диабаз

|

Тулунский трапп

|

||

|

t°

|

Удельная электропроводеть

|

t°

|

Удельная электропроводеть

|

|

1460

|

0,07431

|

1447

|

0,07416

|

|

1421

|

0,05473

|

1420

|

0,05567

|

|

1350

|

0,03527

|

1355

|

0,08687

|

|

1262

|

0,02122

|

1260

|

0,02030

|

|

1200

|

0,01283

|

1240

|

0,01715

|

|

1140

|

0,00902

|

1198

|

0,01252

|

|

1070

|

0,00649

|

1103

|

0,00699

|

В химическом. отношении изделия из плавленого базальта весьма стойки.

Многократные определения химической стойкости плавленого онежского диабаза, калагеранского, сибирского траппа и прочих полностью подтверждают их значительную кислотоупорность по отношению ко всем обычным кислотам кроме фосфорной. Однако степень кислотоупорности зависит от ряда факторов, в первую очередь характера структуры образца, ватем концентрации кислоты, продолжительности опыта, температуры и пр.

Переплавленный, но неотожженный базальт напоминает стекло: он обладает блестящим изломом, буро-черным цветом и хрупкостью. После отжига он получает черный или темный цвет, матовый мелкозернистый излом и вязкость натуральной породы. Наружный вид изделий зависит от материала формы и изложницы.