Изменением этих факторов в нужном направлении можно получить стеклопластики с высокими прочностными показателями (например, удельной ударной вязкостью до 350—500 кг•см/см2, предельной прочностью на растяжение 4 000—8 000 кг/см2, на статический изгиб 4000—6000 кг/см2).

Свойства стеклопластиков зависят также от типа применяемой синтетической смолы; так, теплостойкоть стеклопластиков на кремнийорганических смолах достигает 250°— 280°.

Изделия на полиэфирных смолах можно формовать при низком давлении, но стеклопластики на основе этих смол горючи и недостаточно теплостойки.

Стеклопластики на эпоксидных смолах при формовании дают малую усадку, имеют высокую прочность, но недостаточно влагоустойчивы. Важное значение имеет химический состав стеклонаполнителя (бесщелочное стекло обладает повышенной гигроскопичностью).

На свойства стеклопластиков большое влияние называет также соотношение смолы и стеклонаполнителя, прочность связи (адгезия) между смолой и секлонаполнителем.

Представляют интерес сравнительные данные по так называемым удельным показателям прочности и упругости наполненных смол или изделий из стеклопластиков по сравнению с общеизвестными конструкционными материалами, такими как бетон, древесина, сталь, а также сплавы алюминия, магния и титана.

Удельные прочность и упругость получаются путем деления абсолютных прочности и упругости в кгс/см2 на плотность или объемный вес в т\м3. Размерность получаемых показателей весьма условна; однако они характеризуют механическую прочность на единицу веса, что важно для многих конструкций, в том числе строительных.

Удельная прочность почти всех армированных пластиков в 3—4 раза выше обычной стали, в 15—20 раз обычного бетона и приблизительно равна показателям легированной стали и легких металлов. Удельная прочность изделий из стеклопластиков значительно выше удельной прочности обычных сталей и сравнима с прочностью легких и конструкционных металлов — сплавов титана и алюминия (рис. 1).

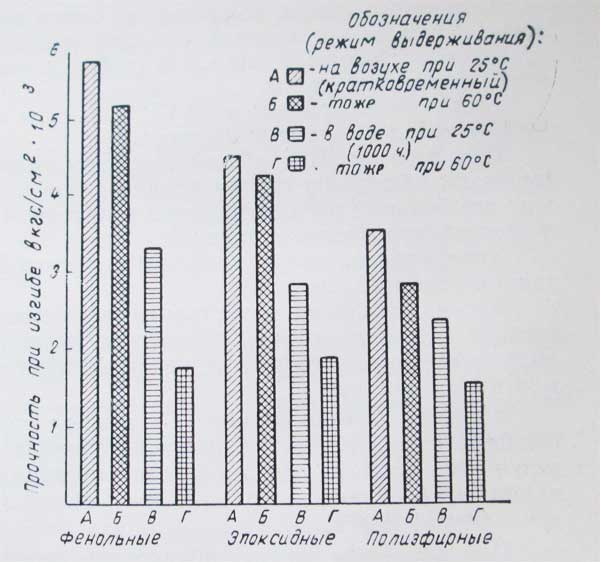

Однако, прочность наполненных и ненаполненных пластмасс сильно зависит от действия повышенных температур и воды.

Высокая удельная прочность стеклопластиков снижается при длительной эксплуатации и повышении температуры.

Прочность стеклопластиков и ненаполненных смол существенно снижается также при длительном (до 1,5 месяца) воздействии горячей воды.

Двухчасовое выдерживание в кипящей воде приводит к снижению прочности стеклопластиков в 2—3 раза.

При этом водопоглощение для полиэфирных и эпоксидных смол достигает за сутки 0,1—0,2%, за неделю 0,45—0,55% и за месяц 0,75—1%, а водопоглощение стеклопластиков на основе фенольных смол еще значительнее.

Рис. 1. Изменение прочности при изгибе для стеклопластиков на разных смолах при прогреве их на воздухе и в воде.

К существенному снижению прочности стеклопластиков приводят и многократные знакопеременные (вибрационные) нагрузки.

Так,прочность стеклопластиков при изгибе после 10 тыс. циклов снижалась с 5100 до 1950 кгс/см2, а после 10 млн. циклов — до 1320 кгс/см2.

Показатели химической стойкости изоляционных растворов на рассматриваемых нами смолах приведены в табл. 1.

Наиболее теплостойкой и химической является фурановая смола. Теплостойкость многих реактопластов можно повысить до 200 и даже до 300°С введением в смесь кремнеорганических соединений.

Производство стеклопластиков быстро развивается. Они применяются в качестве конструкционного, электроизоляционного и теплостойкого материала в различных отраслях промышленности, строительства и т. п. (самолётов, судо- и автостроение, железнодорожные вагоны и их внутреннее оборудование, автоцистерны, резервуары, панели и плиты в крупноблочном строительстве, трубопроводы, контейнеры, кузова легковых автомашин и др.).