Поверхностное насыщение их производится алюминием (алитирование), хромом (диффузионное хромирование), цинком (диффузионное цинкование), бериллием (бериллизация), бором (борирование), кремнием (силицирование) и другими элементами.

Однако не принято называть диффузионной металлизацией насыщение поверхностных слоёв металлических изделий углеродом и азотом (азотирование) либо одновременно углеродом и азотом (цианирование), не называют диффузионной металлизацией, так же насыщение кислородом с образованием оксидных плёнок.

Основной целью диффузионной металлизацией является повышение жароупорности (алитирование, хромирование, бериллизация), коррозионной стоикости кислотоупорности (хромирование, силицирова; борирование), твёрдости и износостойкости (хромирование, борирование) стальных изделий.

В некоторых случаях производится диффузионная металлизация двумя или несколькими элементами одновременно.

Диффузионная металлизация осуществляется путём нагрева изделия в контакт содержащей диффундирующий элемент средой (твердой, жидкой или газовой) до нужной температуры, выдержки при этой температуре и последующего охлаждения.

В начале прошлого столетия был предложен метод нанесения металлических покрытий на поверхность любых материалов, заключающийся в распыливании жидкого металла струей сжатого воздуха.

Мелкие частицы жидкого металла будучи направлены с большой скоростью на тщательно очищенную шероховатую поверхность детали очень плотно сцепляются с ней и друг с другом, образуя таким образом сплошное металлическое покрытие.

В зависимости от характера источника тепла различают три типа мсталлизационных аппаратов: газовые, электродуговые и высокочастотные.

В газовых металлизациониых аппаратах металл в виде проволоки диаметром 1-2 мм поступает с постоянной скоростью через направляющий мундштук внутрь пламени специальной горелки. Образующиеся при этом капли расплавленного металла распыливаются и увлекаются струей сжатого воздуха, концентрически охватывающей пламя горелки.

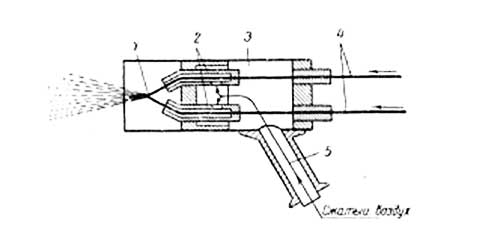

Дуговые металлизациониые аппараты, разработанные Е. М. Линником и Н. В. Катцем, имеют два направляющих мундштука 2, через которые подаются проволоки 4, скрещивающиеся под небольшим углом. К обеим проволокам подводится ток от сварочного трансформатора или преобразователя постоянного тока. При соприкосновении проволок в точке 1 вследствие короткого замыкания происходит зажигание дуги и образование капель металла, увлекаемых струями сжатого воздуха, поступающего в корпус 3 через рукоятку 5.

В аппаратах для высокочастотной металлизации расплавление проволоки осуществляется путем индукционного нагрева. Для питания током в этом случае применяются высокочастотные ламповые генераторы закалочного типа.

Независимо от способа получения жидкого металла при металлизации образуется покрытие, состоящее из мельчайших (до 10 мк). Схема дугового металлизацпонного аппарата

сплющенных и окисленных частиц, между которыми действуют силы поверхностного сцепления.

Рис. 1. Схема дугового металлизационного аппарата

Пластичность напыленного металла невысокая. Предел прочности при работе на растяжение также пониженный. Однако в сочетании с металлом изделия напыленный металл обеспечивает достаточно высокую работоспособность.

Важным условием хорошего сцепления напыленного металла с основным является тщательная подготовка поверхности детали. Она заключается в обработке деталей струей песка, нарезании «рваной» резьбы, насечке зубилом и т. п.

Для металлизации напылением можно использовать стальные проволоки из низко-, средне- и высокоуглеродистых сталей, а также из алюминия, меди, латуни, цинка и т. д.

В случае необходимости металлизационный слой можно подвергать механической обработке на токарных или шлифовальных станках.

Металлизация применяется при производстве работ по устранению внешних дефектов в отливках из черных и цветных металлов; при восстановлении изношенных шеек валов, поршней, направляющих станин металлорежущих станков и т. п. Широко используют металлизацию для повышения жаропрочности деталей различных машин и конструкций.

Edem

04 авг